Стабильность бензина, его детонационная стойкость и множество других параметров по сей день остаются важными вопросами для нефтепереработки. Современные высоконагруженные автомобильные двигатели, ужесточенные экологические нормы непосредственно влияют на производство данного вида топлива, ведь с наращиванием объема необходимо не только поддерживать, а зачастую и повышать его качество.

Известно, что бензин – это смесь, которая состоит из базового бензина (например, из бензинов каталитического крекинга, риформинга) и из высокооктановых компонентов. Не имея широких возможностей и мощностей, для повышения октанового числа применяли тетраэтилсвинец, вплоть до двадцатого века. Проведено множество исследований о влиянии данного компонента на окружающую среду, автомобильные системы, что незамедлительно привело к поиску его замены [1, с. 9].

Развитие нефтепереработки позволило полностью исключить тетраэтилсвинец, однако, имеется и другая проблема – риформат. Несмотря на его высокооктановую составляющую, нельзя игнорировать образование полициклических ароматических углеводородов (образуются при неполном сгорании топлива), которые являются токсичными как для человека, так и для окружающей среды. Следовательно, необходимо повышать производство иных высокооктановых компонентов – алкилата и оксигенатов.

Процесс алкилирования основан на взаимодействии изобутана с олефинами, при наличии гомогенных катализаторов (серной или плавиковой кислот), и позволяет получать бензины-алкилаты, основными компонентами которого являются разветвленные высокооктановые углеводороды (октановое число по исследовательскому методу может доходить до 96-98 пунктов). Алкилаты не токсичны, химически стабильны, имеют пониженную испаряемость, практически не содержат серы.

Алкилирование является достаточно сложным технологическим процессом, ведь в ходе реакции необходим контроль за множеством технологических параметров, например, состав сырья, соотношение кислоты к углеводородам, мольное соотношение изобутана к олефинам и другие.

Интересно то, что процесс можно проводить на различных вариациях сырья. Однако, каждый выбранный вид сырья будет влиять на процесс и его технологические параметры.

Данные о зависимости показателей технологического процесса сернокислотного алкилирования изобутана от состава олефинов представлены в таблице 1 [2, c. 485].

Таблица 1.

Зависимость показателей процесса сернокислотного алкилирования изобутана от состава алкенов

|

Показатель |

Сырье |

||

|

Пропиленовая фракция |

Бутиленовая фракция |

Амиленовая фракция |

|

|

Средний выход алкилата, % на олефин |

181 |

171 |

157 |

|

Средний объемный расход изобутана, % на олефин |

131 |

114 |

105 |

|

Средний удельный расход кислоты на алкилат, кг/м3 |

228 |

60 |

120 |

|

Октановое число аклилата: - моторный метод - исследовательский метод |

88-90 89-91 |

92-94 94-96 |

91 92-93 |

Исходя из данных, содержащихся в таблице 1, можно отметить, что наиболее подходящим сырьём являются бутилены. Об этом нам говорит повышенный выход алкилата, усредненный расход изобутана и значительно пониженный расход кислоты.

В промышленности в качестве сырья зачастую применяют бутан-бутиленовую фракцию. Легче всего алкилированию подвергаются изобутилен, бутен-1 и бутен-2. Однако, для повышения выхода алкилата, возможно применение и пропан-пропиленовой фракции (содержание пропилено должно быть не менее 50 % от суммы олефинов). Но, пропан-пропиленовая фракция применяется ограниченно и на это есть причины. При использовании пропилена реакция протекает интенсивно лишь при повышенных температурах и концентрациях кислоты. А алкилат будет состоять в основном из изогептанов (что, несомненно, негативно скажется на октановом числе).

Данный негативный эффект от смешения фракций замечен при работе смеси бутиленов и пропиленов в одном реакторе. Ведь на каждый вид сырья технологические параметры разнятся, но при этом, выход алкилата будет повышенным. Необходимо найти середину между качеством и количеством.

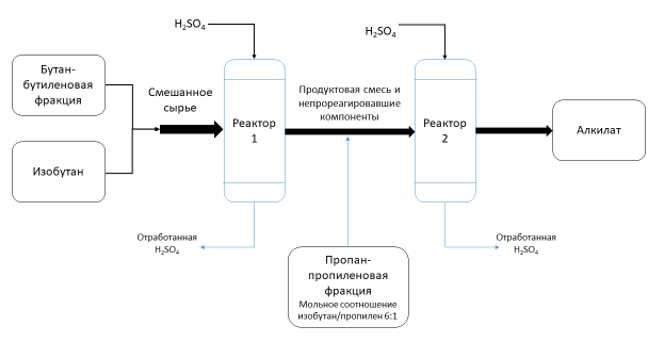

Решением может стать применение двухреакторного подхода, представленный на рисунке 1.

Рисунок 1. Двухреакторная схема процесса алкилирования

Цель подхода, изображенного на рисунке 1, заключается в вовлечении дополнительного количество сырья (пропан-пропиленовой фракции) в процесс, однако данное сырье вводится не в первый реактор, а на смешение с продуктовым потоком, который поступает из первого реактора во второй. Текущий подход позволит максимально использовать остатки реакционноспособных компонентов неотработанной сырьевой смеси из первого реактора, позволит наиболее точно и прогнозируемо контролировать технологические параметры процесса, так как для каждого вида сырья предназначен свой реактор. Данное решение позволяет увеличить выработку бензина на 24 %, при этом, снижение октанового числа, из-за реакции с пропиленом, будет незначительным и контролируемым (октановое число по моторному методу составит примерно 92-93 пункта) [3, с. 6].

С целью наиболее точного управления процессом, каждый реактор оснащен собственным контуром подачи серной кислоты с заданным расходом и концентрацией, собственной регулировкой температуры процесса.

Данный подход позволяет:

- конвертировать пропилен в дополнительный продукт;

- запустить повторную реакцию остаточных бутиленов и изобутана;

- увеличить общий выход бензиновой фракции, при этом, октановое число по моторному методу останется на уровне 92 пунктов.

В заключении можно сказать, что данное решение оправдано, если поставленная цель – это максимально возможное увеличение объема товарного топлива, при допустимом снижении его качества. Либо, если предприятие ограничено в количестве используемой бутан-бутиленовой фракции, но имеются достаточные ресурсы пропан-пропиленовой фракции. Но, следует учитывать, что могут возникнуть повышенные затраты как на монтаж дополнительного реактора и соответствующего оборудования, так и на расход серной кислоты.

Список литературы

- Емельянов В.Е. Все о топливе. Автомобильный бензин: свойства, ассортимент, применение / В.Е. Емельянов. – М.: Издательство Астрель, 2003. – 7 с.

- Ахметов С.А. Технология глубокой переработки нефти и газа: учеб. пособие для вузов / С.А. Ахметов. – Уфа: Гилем, 2002. – 672 с.

- Способ получения высокооктанового компонента автобензинов [Текст]: пат 2229470 Рос. Федерация: МПК7 С 07 С 2/62, 9/12, 11/06, 11/08 / Зоткин В. А.; заявитель и патентообладатель Открытое акционерное общество «Славнефть-Ярославнефтеоргсинтез». – № 2002134346/04; заявл. 19.12.02; опубл. 27.05.04, Бюл. №15