Системы автоматического контроля – одно из наиболее важнейших направлений приборостроения. С их помощью функции управления и контроля, ранее выполнявшиеся человеком, передаются приборам и автоматическим устройствам. Введение автоматизации на производстве позволяет значительно повысить производительность труда, обеспечить стабильное качество выпускаемой продукции, сократить долю рабочих, занятых в различных сферах производства [1].

В ходе технологического процесса необходимо строго контролировать параметры работы котлоагрегата, такие как: температура перегретого пара, давление в барабане, уровень в барабане и т. д. Самым важным параметром является коэффициент полезного действия котлоагрегата (КПД). На основании КПД можно судить об эффективности агрегата и его пригодности для дальнейшей эксплуатации. В своей работе оператору котлоагрегата необходимо принимать своевременные решения для поддержания заданных параметров работы котлоагрегата, для этого они производят расчет КПД котла в ручном режиме и не могут оперативно реагировать на изменения технологического процесса. Существует проблема отсутствия наглядного отображения КПД котлоагрегата в реальном времени. Для решения данной проблемы был написан проект в автоматизированной системе управления технологическим процессом (АСУ ТП) на базе программно-технического комплекса (ПТК) SIEMENS SIMATIC step 7 котлоагрегата БКЗ 220-100-9, производства Барнаульского котельного завода, с рабочим давлением 9,8 МПа и температурой перегретого пара 340 0С [2], предназначенного для выполнения функций сбора, первичной обработки входных сигналов, автоматического управления и регулирования, технологических защит, блокировок и сигнализации, функций отображения информации, дистанционного управления технологическим процессом, дистанционной настройки системы.

Программно-технического комплекса (ПТК) имеет иерархическую структуру, включающую в себя три уровня:

• нижний уровень - датчики технологических параметров и исполнительные механизмы;

• средний уровень - функционально-распределенная микропроцессорная система управления (микропроцессорные программируемые контроллеры), обеспечивающая выполнение функций сбора, первичной обработки входных сигналов, автоматического управления и регулирования, технологических защит, блокировок и сигнализации;

• верхний уровень - обеспечивающий реализацию функций отображения информации, дистанционного управления технологическим процессом, дистанционной настройки системы.

В структуре АСУ ТП можно выделить следующие функциональные подсистемы:

1. Информационно-измерительная подсистема (ИИС)

ИИС осуществляет сбор и первичную обработку информации, получаемой от датчиков аналоговых и дискретных сигналов и предоставление информации на мониторах операторских станций.

2. Система автоматического регулирования (АСР)

Система автоматического регулирования предназначена для управления непрерывными процессами и поддержания заданных значений технологических параметров котлоагрегата и вспомогательного оборудования.

3. Дистанционное управление (ДУ)

Подсистема дистанционного управления АСУ ТП предназначена для реализации команд оператора-технолога на открытие или закрытие регулирующей арматуры и отображение положения арматуры и механизмов на экране монитора операторской станции.

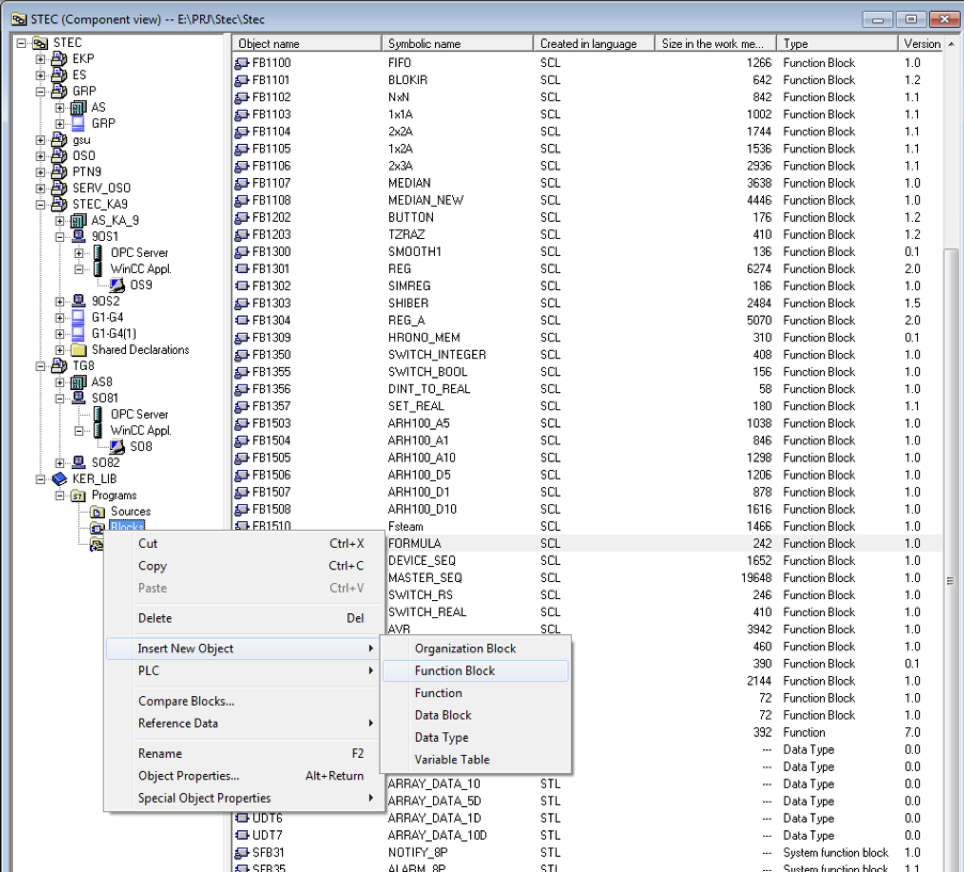

Для разработки системы автоматического контроля КПД котлоагрегата в программном комплексе SIEMENS SIMANTIC step 7 создан функциональный блок библиотеки для подпрограммы SIMANTIC Manager (рис. 1).

Рис. 1 Создание функционального блока библиотеки

Далее была разработана программа, описывающая логику вычисления КПД и записана в ранее созданный функциональный блок библиотеки программного комплекса, программа с пояснениями выглядит следующим образом:

FUNCTION_BLOCK FORMULATITLE = 'FORMULA'

{

S7_tasklist:= 'OB100';

S7_m_c:= 'true'

}

VERSION: '1.0'

AUTHOR: TMU

NAME: FORMULA

FAMILY: CGK

// Входа

VAR_INPUT

SAMPLE_T {

S7_sampletime:='true';

S7_visible:='false';

S7_link:='false'

}: REAL := 1; // Время цикла блока

T_PAR:REAL; // ТЕМПЕРАТУРА ПАРА

F_PAR:REAL; // РАСХОД ПАРА

P:REAL; // ДАВЛЕНИЕ

T_WAT:REAL; // ТЕМПЕРАТУРА ПИТ ВОДЫ

F_GAZ:REAL; // РАСХОД ГАЗА

KAL_GAZ:REAL:=8130; //КАЛОРИЙНОСТЬ ГАЗА

END_VAR

//Выхода

VAR_OUTPUT

KPD{

S7_dynamic:='true';

S7_edit:='signal';

S7_m_c:='true'

}: REAL; // КПД

E_PAR{S7_m_c:='true'}:REAL; // ЭНТАЛЬПИЯ ПАРА

VIR{S7_m_c:='true'}:REAL; // ВЫРАБОТКА ТЕПЛА КОТЛОМ

END_VAR

// Сохраняемые переменные

VAR

E:REAL:=0;

H:REAL:=0;

I:REAL:=0;

N:REAL:=0;

END_VAR

BEGIN

E:=824.67+(T_PAR-530)*0.6-(P-100)*0.3;

E_PAR:=E;

H:=T_WAT+4;

I:=F_PAR*(E-H)+1.5*24*(520-H)/1000;

VIR:=I;

N:=I*100/(7*(F_GAZ*KAL_GAZ/7000));

KPD:=N;

END_FUNCTION_BLOCK

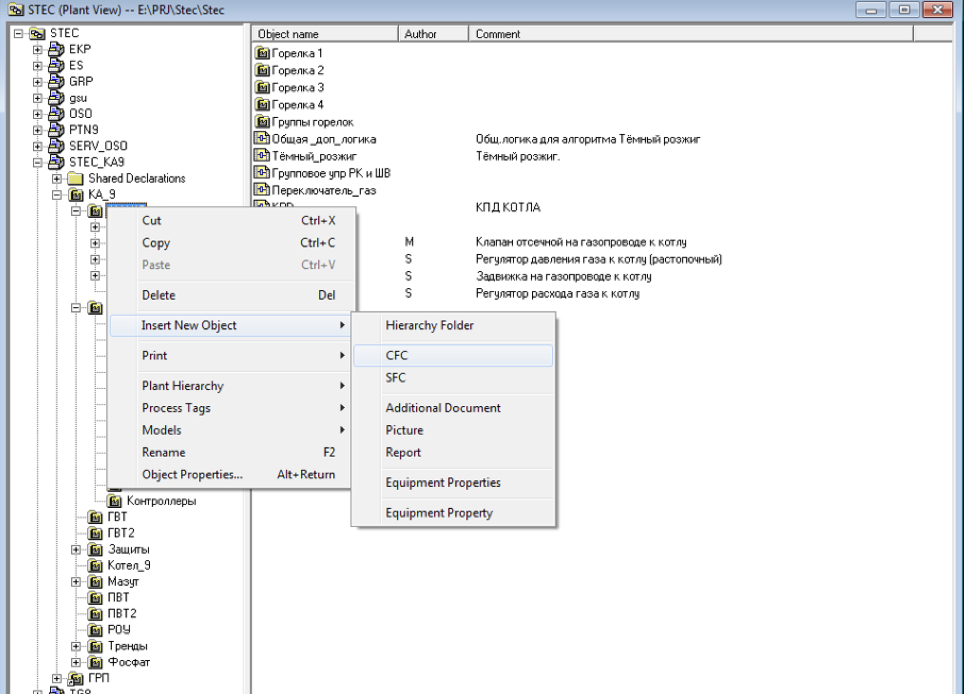

После разработки функционального блока библиотеки был создан ло-гический блок в программном комплексе (рис. 2).

Рис. 2 Создание логического блока

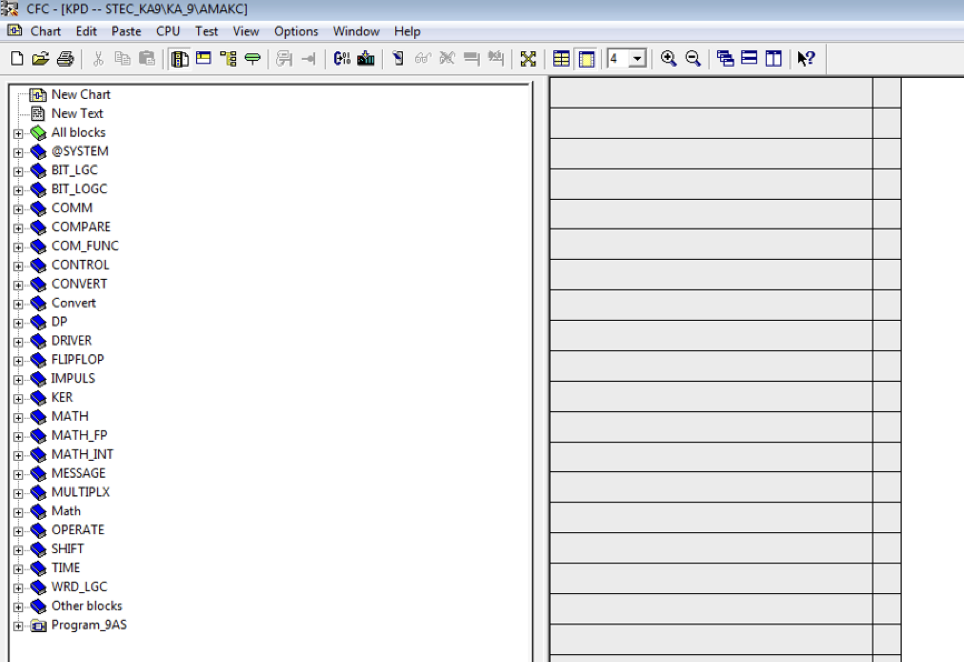

После создания логического блока, переходим к его редактированию и составлению логических цепей от котроллеров до функциональных блоков (рис. 3).

Рис. 3 Редактор логических цепей

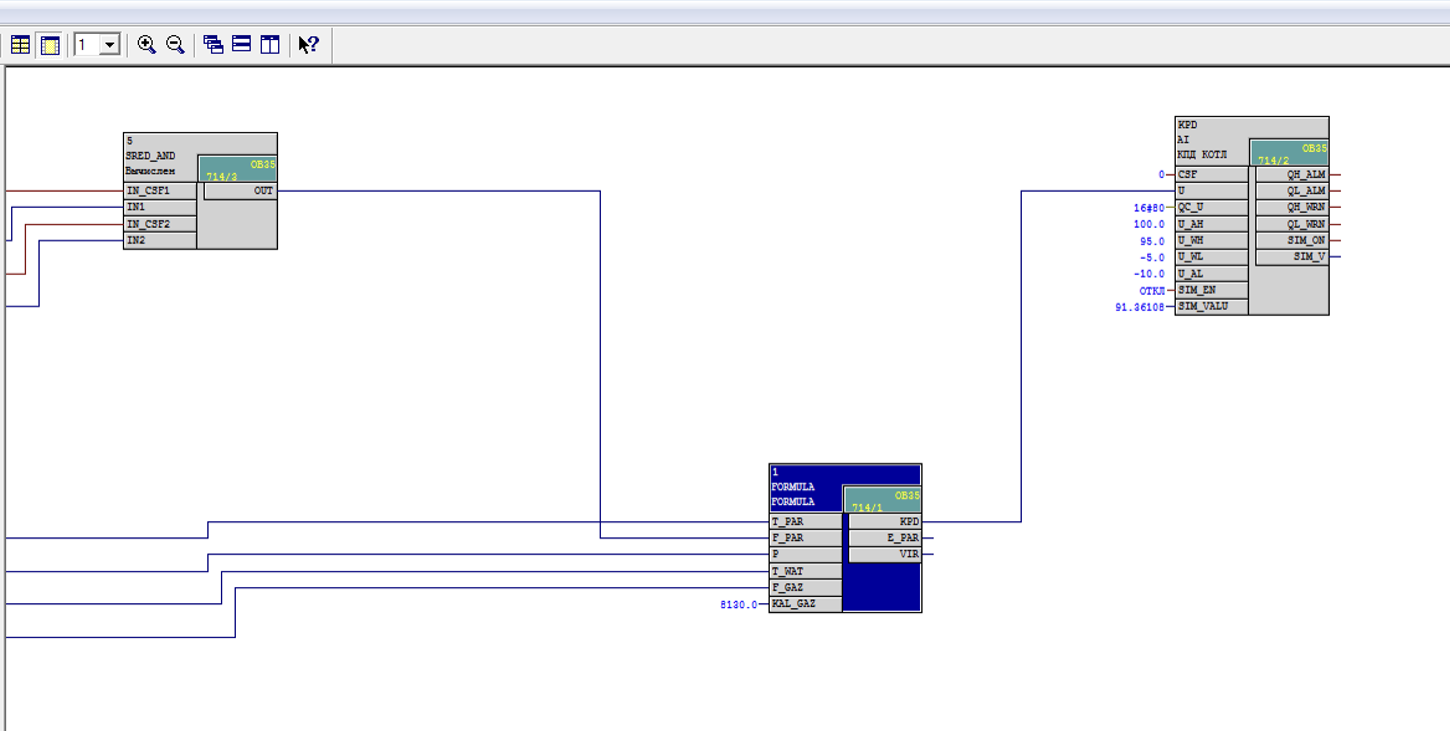

Размешаем на поле подпрограммы ранее созданный функциональный блок FORMULA и создаем линии связи показаний датчиков (рис. 4).

Рис. 4 Создание логических линий связи

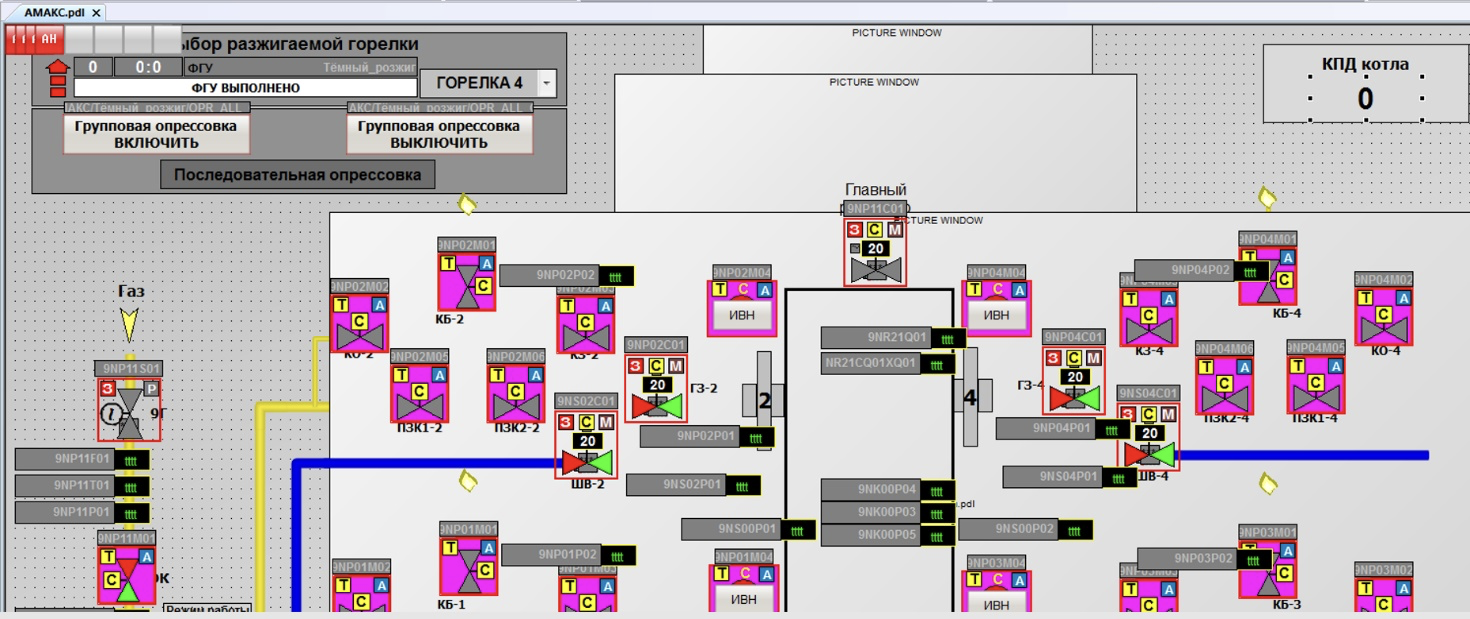

После переходим в графическую подпрограмму WinCC Explorer, создаем рабочее поле значения КПД, создаем поле Label и создаем поле входящих и выходящих значений (Рис. 5).

Рис. 5 Графический редактор

Особенностями данной разработки является новизна и актуальность. Разработка реализована на современном программно-техническом комплексе и может быть внедрена на подобных комплексах по всей стране. Основным достоинством разработанной системы является наглядность и возможность в реальном времени отслеживать значение КПД на компьютере оператора котлоагрегата, что позволяет своевременно вносить коррективы в технологические процессы и добиваться оптимальных значений, тем самым повышая энергоэффективность котлоагрегата. Разработка может быть усовершенствована и дополнена еще несколькими функциональными блоками и первичными преобразователями для измерения калорийности природного газа, для более точных результатов. Итогом работы является ее внедрение на производство АО «СГК» г. Саров.

Список литературы

- Ананченко В.Н., Цыбрий В.М., Системы автоматического контроля. – Ростов н/Д.: ДГТУ, 2013г. – 210 с.

- Стерман Л.С., Лавыгин В.М., Тишин С.Г. Тепловые и атомные электрические станции. – М.: Энергоатомиздат, 1995 г. – 416 с.