Кавитация – образование в жидкости полостей (кавитационных пузырьков или каверн), заполненных газом, паром или их смесью, возникает в результате локального снижения давления в жидкости, что может происходить либо при увеличении ее скорости (гидродинамическая кавитация) или с прохождением акустической волны большой интенсивности. во время вакуумного полупериода (акустическая кавитация). С увеличением скорости потока относительно тела давление потока уменьшается до давления насыщенных паров (вакуума). При этом жидкость как бы «кипит» за счет образования парогазовых пузырьков микроскопических размеров. Двигаясь с потоком в область с более высоким давлением или в течение полупериода сжатия, кавитационный пузырек схлопывается, испуская при этом ударную волну. Из-за большого количества кавитационных пузырьков схлопывание происходит много тысяч раз в секунду. [1,2] Резкое (внезапное) исчезновение кавитационных пузырьков приводит к образованию гидравлических ударов и, как следствие, к созданию волны сжатия и растяжения в жидкости с ультразвуковой частотой. Если ударная волна встречает на своем пути препятствие, она разрушает его поверхность.

Влияние кавитации на технологические процессы в области переработки минерального сырья давно привлекало внимание специалистов, чему посвящено большое количество научных исследований и публикаций, но практическое воплощение результатов этих исследований сдерживалось возможностями промышленности по созданию надежного и достаточно эффективного оборудования, способного работать в сложных условиях горно-обогатительных предприятий.

Авторы получили обнадеживающие результаты при использовании гидродинамических кавитаторов, но были вынуждены отказаться от них из-за большого энергопотребления этих устройств. Было решено испытать приборы компании «Александра-Плюс», г. Вологда, специалисты которой с мая 2000 года занимаются разработкой ультразвуковых технологий и производством собственных пьезокерамических излучателей. Совместно с Лабораторией технологических экспертиз МИСиС были разработаны и созданы опытно-промышленные ультразвуковые установки для обработки пульпы с различными кинематическими схемами перемещения пьезокерамических излучателей.

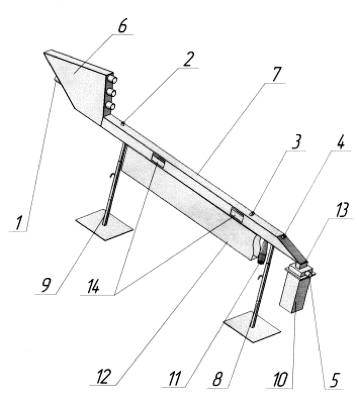

Установка УКД-3 служит для переработки сырья на обогащение (рис. 1). Он состоит из бункера 6, соединенного с поддоном 7, опорных стоек 8, 9, приемного бункера 10 для обрабатываемого материала и блока управления (на рисунке не показан). Бункер 6 предназначен для загрузки сырья, поступающего на переработку. Сырье поступает в чашу из бункера. Желоб представляет собой прямоугольную трубу с установленными снизу пьезокерамическими ультразвуковыми излучателями 11. Излучатели защищены снаружи защитным кожухом 12. При установке предусмотрен штуцер 1, через который подается жидкость. Клапаны 2, 3 предназначены для обеспечения различных видов подачи жидкости, а также для разделения мелких фракций. Сырье вместе с жидкостью стекает по эмиттерам, где подвергается кавитационной обработке, а затем поступает в бункер 10, из которого через штуцер 5 удаляется жидкость. Оболочка имеет два смотровых окна 14 для наблюдения за процессом. Все детали системы изготовлены из нержавеющей стали [3]

Рис. 1. Установка УКД-3

Еще одной разработкой ООО «Александра Плюс» стала гравитационная установка УГИК-110, предназначенная для научно-методических исследований процессов классификации, обесшламливания и сгущения материалов, а также для технологических испытаний минерального сырья природного и техногенного происхождения, в том числе:

• классификация материала в пульпе по заданному размеру;

• разделение материалов по плотности и форме;

• интенсивный распад минеральных комплексов;

• обесшламливание материала;

• интенсификация процессов промывки за счет эффективного отделения глинистых частиц;

• очистка минеральных зерен от гидроксидных пленок;

• переработка флотореагентов;

• интенсификация процесса выщелачивания за счет повышения эффективности воздействия выщелачивающих реагентов на минеральные частицы;

• очистка поверхности минеральных фаз от продуктов переосаждения в процессе выщелачивания;

• другие работы, связанные с воздействием ультразвука на сыпучие материалы.

Устройство состоит из корпуса, корпуса, подставки, двух сменных загрузочных устройств, подвижной штанги с экранными пластинами и блока управления. Корпус представляет собой цилиндрическую емкость с приваренными к концам фланцами [4,5]. К корпусу крепятся пьезокерамические излучатели. Для защиты излучателей предусмотрена крышка. Стенд представляет собой каркасную конструкцию. Питающие устройства используются для подачи промытого материала в установку. [6,7] Одно из нагрузочных устройств выполнено конусообразным, другое цилиндрическим, что позволяет получать разные скорости восходящего потока воды. Конструкция устройства предусматривает отделение легких фракций и удаление их через штуцер вместе с промывочной жидкостью. Подвижный стержень представляет собой стержень с сетчатыми панелями на нем. При необходимости количество пластин можно изменить.[8]

При кавитационной обработке поведение халькопирита и сфалерита различно, что предполагает подбор режима и времени обработки при промышленных испытаниях [9].

Список литературы

- А.В.Сёма, А.П.Бондаренко. Производство строительных материалов с использованием эффекта кавитации для активации цементных вяжущих веществ. -Системные технологии. -2021.-№38.-С.102-109

- Александрова Т.Н., Либервирт Х. Селективная дезинтеграция и сепарация минерального сырья: теория, методы, практическая реализация – стр.200,2019.

- Двойченкова Г.П., Чантурия В.А. Интенсификация процессов переработки труднообогатимого алмазосодержащего сырья на основе инновационных методов модифицирования свойств разделяющих сред и минеральных компонентов – стр.75,2021.

- Котова О.Б., Ожогина Е.Г., Технологическая минералогия: прогнозная оценка качества нетрадиционного минерального сырья, перспективы использования – стр.105-110,2021.

- Курков А.В., Ануфриева С.И., Рогожин А.А. Технология молекулярного распознавания - передовое направление селективного извлечения металлов -стр.50-55,2022

- Матвеева Т.Н. Современное состояние и перспективы расширения ассортимента флотационных реагентов для извлечения благородных металлов из упорного минерального сырья - стр.60, 2015.

- Минералогические исследования выполнены канд. геол.-минер. наук Л. С. Калиниченко. Боннин Ж.Р.: Термодинамический эффект в кавитации. Кавитационная Международная конференция, для Института Механической Инженерии. Лондон и Нью Иорк. стр. 355-362, 2019.

- Николаев А.И., Кривовичев С.В. Роль Кольского химико-технологического кластера при переходе от сырьевой экономики к инновационной -стр.90-100,2017.

- Орехова Н.Н., Шадрунова И.В., Зелинская Е.В., Волкова Н.А. Ресурсы техногенного минерального сырья Урала и Сибири: основные результаты исследований, перспективы их освоения – стр.250,2018.

- A.V. Syoma, A.P. Bondarenko. Production of building materials using the effect of cavitation to activate cement binders. -System technologies. -2021.-№38.-С.102-109

- Aleksandrova T.N., Libervirt H. Selective disintegration and separation of mineral raw materials: theory, methods, practical implementation - p.200,2019.

- Dvoychenkova G.P., Chanturia V.A. Intensification of processing processes of hard-to-dress diamond-bearing raw materials based on innovative methods for modifying the properties of separating media and mineral components - pp. 75, 2021.

- Kotova O.B., Ozhogina E.G., Technological mineralogy: predictive assessment of the quality of non-traditional mineral raw materials, prospects for use - pp. 105-110, 2021.

- Kurkov A.V., Anufrieva S.I., Rogozhin A.A. Molecular recognition technology - the cutting edge of selective metal extraction -pp.50-55,2022

- Matveeva T.N. Current state and prospects for expanding the range of flotation reagents for the extraction of precious metals from refractory mineral raw materials - p.60, 2015.

- Mineralogical studies were carried out by Ph.D. geol.-miner. Sciences L. S. Kalinichenko. Bonnin Zh.R.: Thermodynamic effect in cavitation. Cavitation International Conference, for the Institute of Mechanical Engineering. London and New York. pp. 355-362, 2019.

- Nikolaev A.I., Krivovichev S.V. The role of the Kola chemical-technological cluster in the transition from a resource-based economy to an innovative one -pp. 90-100, 2017.

- Orekhova N.N., Shadrunova I.V., Zelinskaya E.V., Volkova N.A. Technogenic mineral resources of the Urals and Siberia: main research results, prospects for their development - p.250,2018.