В настоящее время все больше сфер человеческой деятельности подвергается автоматизации, в частности промышленность. На смену человеку на многих производствах приходят промышленные роботы-манипуляторы, которые призваны заменить человека при выполнении как основных, так и вспомогательных технологических операций в процессе промышленного производства. Эта замена решает важную социальную задачу – освобождения человека от работ, связанных с тяжелым трудом или от работ, которые могут причинить вред его здоровью, а также от простых монотонных операций, для которых высокая квалификация работника не требуется. Гибкое автоматизированное производство на базе промышленных роботов, позволяет решать задачи автоматизации на предприятиях с широким разнообразием продукции при штучном или мелкосерийном производстве.

Промышленные роботы-манипуляторы являются очень важной частью современного промышленного производства. Управление современными роботами манипуляторами осуществляется по средствам числового программного управления (ЧПУ). С ростом уровня автоматизации промышленного производства и вследствие чего ростом чиста промышленных роботов выросла и потребность в программных продуктах, осуществляющих управление этим роботами [1].

В ряде отраслей применение таких роботов на ряде технологических операций является наиболее производительным решением, а зачастую и единственно возможным. Поэтому развитие систем управления имеет очень важное значение.

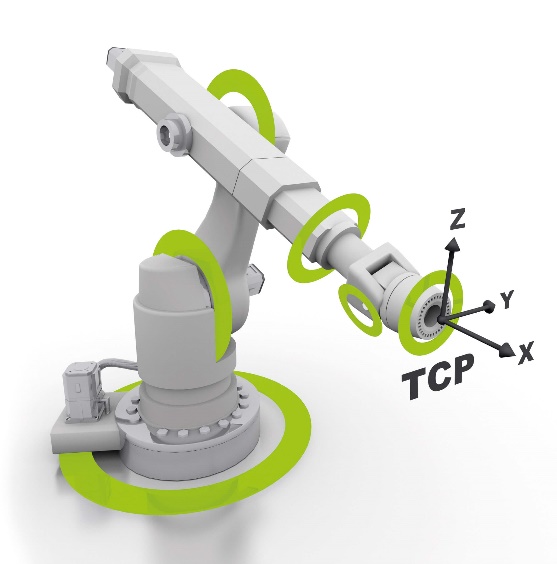

Система управления как правило представляет из себя последовательность позиций, через которые проходит манипулятор в процессе работы. Эти позиции характеризуются положением TCP (Tool Center Point) – крайней точки закрепленного на манипуляторе инструмента. По умолчанию TCP находится в центре фланца робота, но ее положение можно настраивать и обычно положение TCP совпадает с острием инструмента, установленного на манипуляторе. Поэтому при программировании, как правило, задается положение TCP в пространстве.

Рисунок 1. Внешний вид робота-манипулятора

Все манипуляторы, движение которых осуществляется немеханическими приводами оснащены системами управления. Системы управления современных манипуляторов состоят из нескольких подсистем, каждая из которых выполняет свои функции: информационные, управляющие, защитно-предупредительные.

Существует три основных вида управления: цикловое, позиционное, контурное. При цикловом управлении программой задается последовательность выполняемых движений, а также условия их начала и окончания. Крайняя точка, до которой идет движение, определяется самим манипулятором, а не задается в программе. Скорость выполнения движений определяется параметрами сервоприводов и также не задается в программе. При позиционном управлении команды подаются так, что перемещение “руки” манипулятора происходит от одной точки к другой, причем положения этих точек задаются программой. Скорость выполнения движений определяется параметрами сервоприводов и не задается в программе. Иначе дела обстоят при контурном управлении, движение "руки" происходит по заданной траектории с заданной скоростью. В программе задается траектория, скорость и режимы движения. Контурное управление применяется в тех технологических процессах, где требуется высокая точность работы.

Устройство управления и другие компоненты системы при цикловом, позиционном и контурном управлениях могут базироваться на одинаковых или разных принципах и элементных базах. К особому виду управления можно отнести адаптивное управление, при котором может осуществляться автоматическое изменение управляющей программы, при поступлении информации с внешних датчиков, которые определяют конфигурацию робота и его положение в пространстве. Объектом управления является манипулятор и его устройство передвижения, если оно имеется. Все остальное оборудование предназначено для формирования и выдачи управляющих сигналов для манипулятора. Таким образом, устройство управления получает команды от программы или сигналы от датчиков и формирует управляющие сигналы на сервоприводы манипулятора.

Так же существует режим ручного управления с помощью пульта. Оператор с помощью пульта ручного управления может управлять передвижением манипулятора, осуществлять ввод программ, настройку. На пульт управления поступает информация о выполнении движений, а также о возможных нарушениях режимов работы и об ошибках [2].

В процессе усложнения промышленного производства требуется все большая точность и гибкость выполнения операций, что привело к необходимости разработки систем управления с элементами искусственного интеллекта. Такие системы позволяют с помощью различных сенсоров анализировать внешние условия и осуществлять операции с учетом изменений в окружающем мире. Роботы с такой системой управления, в зависимости от ситуации, способны выполнять технологические операции более эффективно, с большей точностью, скоростью и по более рациональному алгоритму.

В полной мере реализовать такие системы управления стало возможным только благодаря развитию современной микропроцессорной техники [3].

Список литературы

- Тарабарин, В.Б. Промышленные роботы и манипуляторы [Электронный ресурс] / В.Б. Тарабарин. — Электрон. текстовые дан. — Москва: МГТУ им. Н.Э. Баумана, 2021. — Режим доступа: http://cncnc.ru/documentation/theory_of_mechanismus_and_machines/lect_19.htm, свободный. — Курс лекций. — Загл. с экрана

- Схиртладзе, А.Г. Оборудование машиностроительных предприятий [Электронный ресурс] / А.Г. Схиртладзе, В.И. Выходец, Н.И. Никифоров. — Электрон. текстовые дан. — Волгоград: РПК «Политехник», 2021. — Режим доступа: http://bookre.org/reader?file=807789, свободный. — Электрон. версия печ. Публикации. — Загл. с экрана

- Runtime программирование промышленного робота на RCML [Электронный ресурс] /. — Электрон. текстовые дан. — 2021. — Режим доступа: : https://habr.com/ru/post/283226/, свободный. — Загл. с экрана