Процесс сернокислотного алкилирования давно закрепился в нефтеперерабатывающей промышленности [1, c. 4]. Для данного процесса рассмотрены кинетические и термодинамические параметры реакции, технологические параметры установок, разрабатываются новые типы катализаторов. Однако, при его реализации, приходится сталкиваться с проблемами по подбору оптимальных параметров процесса, ведь состав сырьевых потоков для процесса алкилирования у каждого нефтеперерабатывающего завода, зачастую, разнится, что может критически ухудшить показатели качества и выхода алкилата.

Процесс алкилирования имеет множество контролируемых параметров, например, таких как:

- температура;

- концентрация и расход кислоты;

- объемная скорость подачи сырья;

- мольное соотношение изобутана к олефинам и другие.

Каждый из перечисленных параметров играет важную роль в процессе, ведь от их правильного выбора зависит как качество алкилата, так и оптимальное технологическое течение процесса, с максимальным выходом целевого продукта.

Особое внимание уделяется соотношению между изобутаном и олефином. Это объясняется необходимостью создания таких условий реакции, чтобы максимизировать вероятность столкновения между молекулами изобутана и олефина. Ведь в ином случае, может произойти столкновение между двумя молекулами олефина, что приводит к нарушению протекания целевой реакции. Помимо этого, изобутан является хладагентом для регулирования температуры процесса, это важный фактор, так как реакция экзотермическая.

Октановое число практически пропорционально зависит от увеличения концентрации изобутана в выходящем из реактора потоке. Эмпирически установлено, что соотношение изобутана к олефину должно находится в интервале от трех до десяти к одному. Так, например, при соотношении 3:1 выход алкилата составил 156 % объемных, октановое число по моторному методу составило 91,5 пунктов, а при соотношении 7:1 выход алкилата составил 163 % объемных, а октановое число по моторному методу 93,5 пункта. Полученная разница в выходе и качестве алкилата внушительна, поэтому, данный параметр является важным [1, с. 487].

Естественно, что для подбора технологических параметров нужны предварительные расчеты целевых и побочных реакций, необходимо учитывать кинетику и термодинамику реакций, однако, можно сделать предварительную оценку, используя, например, Aspen Hysys [3, с. 3].

Aspen Hysys позволяет реализовать реакционный блок (реактор) сернокислотного алкилирования «ALKSHS».

Данный блок (реактор) позволяет пользователю:

- реализовать реакции алкилирования с использованием серной кислоты;

- получить расчетный состав алкилата и непрореагировавших компонентов;

- провести анализ влияния важных технологических условий протекания процесса (отношения изобутана к олефинам, температуры, расхода кислоты и других) на качество и выход продукта.

Следует отметить, что модель реактора, используемая в Aspen Hysys, является эмпирической, блок использует встроенную кинетическую модель, основанную на промышленно подтверждённых данных.

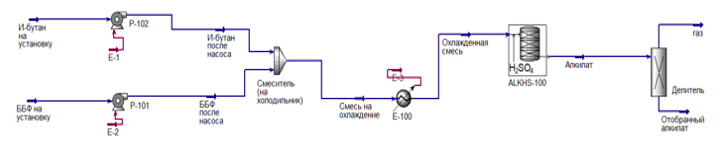

В программе Aspen Hysys была составлена упрощенная схема сернокислотного алкилирования изобутана олефинами, которая представлена на рисунке 1.

Рисунок 1. Упрощенная схема алкилирования в Aspen Hysys

Схема, указанная на рисунке 1, позволяет произвести примерный упрощенный расчет выхода алкилата и его качества.

В таблице 1 указаны задаваемые сырьевые потоки, поступающие на установку алкилирования.

Таблица 1.

Исходные данные о вводимых материальных потоках

|

Параметр |

Поток |

|

|

ББФ на установку |

Изобутан на установку |

|

|

Температура, °С |

40 |

30 |

|

Давление, кПа |

490 |

470 |

|

Мольный расход, кмоль/ч |

203,61 |

0 (в первом эксперименте) |

|

Состав потока, мольные доли |

||

|

Пропен |

0,0001 |

0,0000 |

|

Изобутан |

0,4330 |

1,0000 |

|

Изобутилен |

0,2546 |

0,0000 |

|

Бутен-1 |

0,2080 |

0,0000 |

|

Н-бутан |

0,0651 |

0,0000 |

|

Транс-бутен-2 |

0,0295 |

0,0000 |

|

Цис-бутен-2 |

0,0088 |

0,0000 |

|

И-пентан |

0,0002 |

0,0000 |

|

Н-пентан |

0,0007 |

0,0000 |

|

Итого |

1,0000 |

1,0000 |

Исходя из данных, указанных в таблице 1, можно отметить, что поступающая смесь уже имеет некоторое соотношение изобутана к олефинам (в данном случае к пропилену, бутену-1, бутену-2, изобутилену) равное 0,86:1. Поэтому в ходе первого эксперимента (соотношения 0,86:1) расход изобутана был равен нулю.

Была приведена серия опытов при различных соотношениях изобутана к олефину, полученные расчетные данные необходимого избытка изобутана к олефину указаны в таблице 2.

Таблица 2.

Проводимые серии опытов над изменением соотношения между изобутаном и олефинами

|

Номер опыта |

Соотношение изобутан:олефин |

Необходимый избыток изобутана, кмоль/ч |

|

1 |

0,86:1 |

0,00 |

|

2 |

1:1 |

13,85 |

|

3 |

2:1 |

115,87 |

|

4 |

3:1 |

217,89 |

|

5 |

4:1 |

319,91 |

На основании данных таблицы 2 можно отметить постепенное увеличение необходимого избытка изобутана к олефинам при различных сериях опытов. Количество опытов определялось рациональностью увеличения соотношения, от полученных данных опыта.

В серии опытов производился постоянный отбор данных, таких как: выход целевых компонентов алкилирования (в данном случае: 2,2,4-триметилпентана, 2,2,3-триметилпентана, 2,3,3-триметилпентана, 2,3,4-триметилпентана,

2,3-диметилгексана, 2,4-диметилгексана, и других высокооктановых компонентов, которые оказывают существенное влияние на октановое число), октановое число получаемого алкилата. Имеется возможность проанализировать выход алкилата до разделения и другие параметры. Проведем анализы для некоторых из них.

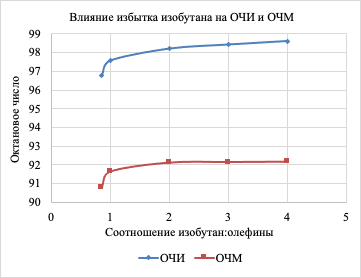

На графике 1 представлена полученная зависимость влияния соотношения изобутана к олефинам на октановое число по исследовательскому методу (ОЧИ) и моторному методу (ОЧМ).

График 1. Влияние соотношения изобутан:олефины на показатель октанового числа по исследовательскому и моторному методу

Анализируя график 1 можно отметить, что на этапе начального увеличения соотношения изобутана к олефинам происходит заметное увеличение октанового числа, однако, с постепенным повышением данного соотношения изменения октанового числа малозначительны (это объясняется снижением концентрации реакционноспособных олефинов в зоне реакции, помимо этого, при чрезмерном избытке изобутана могут происходить побочные реакции, ведь молекуле изобутана будет трудно столкнуться с молекулой олефина), однако расход изобутана возрастает, что может повлечь трудности с дальнейшим его разделением и повысит эксплуатационные затраты, можно отметить, что соотношение 3:1, в данном случае, является оптимальным.

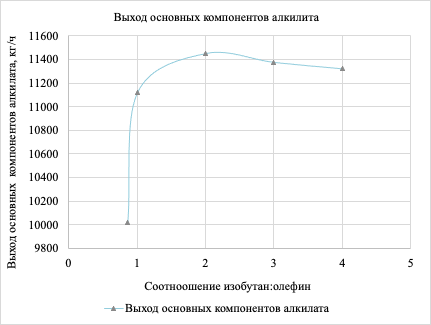

На графике 2 представлена полученная зависимость между соотношением изобутана к олефинам и выходом основных компонентов алкилата, после его разделения от побочных продуктов и компонентов.

График 2. Влияние соотношения изобутан:олефины на выход основных высокооктановых компонентов алкилата после разделения его от примесей

Анализируя график 2 можно отметить, что при постепенном увеличении соотношения изобутана к олефинам, происходит значительный рост выхода основных целевых компонентов реакции, так как реакция спонсируется за счет дополнительного взаимодействия между олефинами и изобутаном, однако, начиная с соотношения 3:1 выход целевого алкилата снижается, что объясняется снижением концентрации олефинового сырья и чрезмерным избытком изобутана в зоне реакции, который может спонсировать побочные реакции с уже существующими продуктами. Поэтому, дальнейшее увеличение избытка изобутана – нерационально. Оптимальным соотношением олефинов к изобутану, в данном случае, является 3:1, оно позволит подавить побочные реакции, увеличить октановое число, а также получить оптимальный выход продукта.

В заключении можно сказать, что для предварительной оценки процесса сернокислотного алкилирования изобутана олефинами на определенном виде сырья, предоставляемого с производства, можно применять различное программное обеспечение, как, например, Aspen Hysys. Было установлено, что расчетные данные, полученные в ходе экспериментов, поддаются сравнению и имеют логические взаимосвязи с реальными эмпирическими данными научной литературы и действующих установок. Помимо этого, можно варьировать и другие технологические параметры и изучать их вклад в реакцию.

Список литературы

- Емельянычева Е.А. Алкилирование изоалканов алкенами: учеб. пособие / Е.А. Емельянычева, Ю.Х. Усманова – Казань: Издательство КНИТУ, 2022 – 104 с.

- Ахметов С.А. Технология глубокой переработки нефти и газа: учеб. пособие для вузов / С.А. Ахметов. – Уфа : Гилем, 2002. – 672 с.

- Кузнецов О.А. Основы работы в программе Aspen Hysys / О.А. Кузнецов. – Москва-Берлин: Директ-Медиа, 2015. – 153 с.