Система снабжения стартовых позиций компонентами топлива играет ключевую роль в работе ракет и ракет космического назначения. Исследование этой системы является важным этапом для обеспечения безопасности и эффективности работы техники.

Прежде всего, необходимо понимать, что система снабжения стартовых позиций компонентами топлива включает в себя множество элементов, начиная от баков для хранения топлива и трубопроводов для его подачи и заканчивая фильтрами и клапанами для регулирования потока топлива.

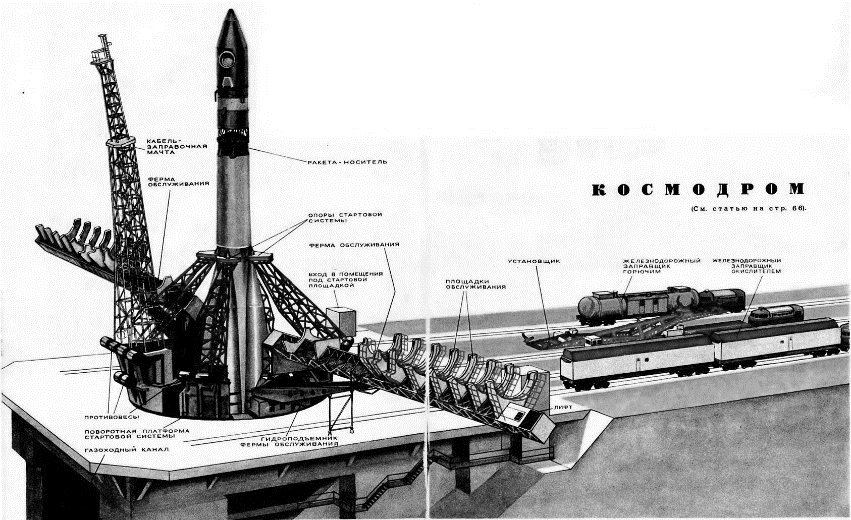

Рис. 1. Организация подачи топлива на космодроме

Исследование данной системы требует комплексного подхода и проведения различных видов испытаний. В начале проведем обзор существующих систем. Способ подготовки компонентов ракетного топлива (КРТ) для заправки двигательных установок ракетной техники №1 (рис. 2) включает процесс термостатирования и газонасыщения. Данный процесс производится в агрегате термостатирования и насыщения (АТН) с использованием заправочной автоцистерны (ЗАЦ) и вспомогательного оборудования. Процесс заключается в прокачке КРТ по замкнутому контуру: ЗАЦ – АТН – ЗАЦ. Заправочная автоцистерна представляет собой подвижный агрегат, обеспечивающий транспортирование и временное хранение компонентов топлива. В качестве вспомогательного оборудования используют холодильно-нагревательный центр (ХНЦ), обеспечивающий охлаждение и/или нагрев теплоносителя и подачу его с заданным расходом в теплообменники АТН, и агрегат термического обезвреживания паров компонентов топлива, в котором сжигаются образующиеся во время технологического процесса пары компонентов топлива. Техническим результатом установки является обеспечение заданных параметров температуры и газонасыщения КРТ, повышение мобильности и простота эксплуатации.

Рис. 2. Схема подготовки способа №1

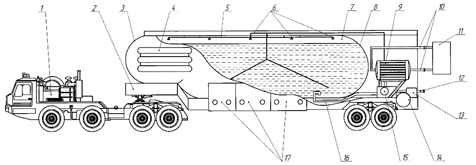

Далее рассмотрим способ подготовки КРТ для заправки двигательных установок ракетной техники №2 при использовании подвижных агрегатов. Это автомобильный транспорт, который специально разработан для перевозки КРТ. Он оснащен системой теплообмена для контроля их температуры, а также имеет душевую установку для распределения КРТ с помощью газовой подушки. Транспортный агрегат также включает насосный агрегат для перемешивания компонентов топлива и их подачи в ракету-носитель. Система управления оборудованием находится в специальных шкафах и связана с остальными системами агрегата.

Рис. 3. Общий вид способа №2: 1 - тягач повышенной проходимости; 2 - высокопроходимая колесная база; 3 - подвижный агрегат; 4 - баллоны со сжатым газом; 5 - душевая установка; 6 - форсунки; 7 - газовая подушка; 8 - емкость для перевозки компонентов ракетного топлива; 9 - теплообменник; 10 - трубопроводы подачи теплоносителя; 11 - источник подачи теплоносителя; 12 - трубопровод подачи компонентов ракетного топлива в заправляемое изделие (ракета-носитель); 13 - дозирующая установка; 14 - емкость для приема компонентов ракетного топлива; 15 - насосный агрегат; 16 - трубопровод забора компонентов ракетного топлива; 17 - шкафы управления технологическим оборудованием.

Был проведен сравнительный анализ двух способов подготовки КРТ (таблица 1 и таблица 2).

Таблица 1

Сравнительный анализ способов подготовки компонентов ракетного топлива

|

Способ №1 |

Способ №2 |

|

Все технологические операции производятся при помощи оборудования стационарных хранилищ компонентов ракетного топлива |

Технологические операции выполняются с помощью оборудования агрегата термостатирования и насыщения компонентов ракетного топлива |

|

Процесс термостатирования происходит путем прокачки теплоносителя через теплообменники емкостей хранилища |

Процесс термостатирования происходит путем прокачки теплоносителя через теплообменники агрегата термостатирования и насыщения |

|

Процесс газонасыщения происходит путем прокачки компонентов ракетного топлива через трубу распыления, находящейся внутри емкости |

Процесс газонасыщения производится одним из двух способов:

|

|

Хранилища компонентов ракетного топлива представляют собой обвалованные сооружения с технологическими оборудованием и вспомогательным оборудованием |

Агрегат термостатирования и насыщения представляет собой транспортируемый кузов-фургон с размещенным в нем технологическим оборудованием и органами управления |

Таблица 2

Плюсы и минусы способов подготовки компонентов ракетного топлива

|

Способ №1 |

Способ №2 |

|

+ возможность непрерывной подготовки большого количества КРТ |

+ мобильность |

|

+ отсутствие влияния факторов окружающей среды на технологический процесс |

+ простота в эксплуатации и обслуживании по сравнению с хранилищами |

|

+ высокая защищенность |

+ низкая стоимость изготовления по сравнению с хранилищами |

|

- низкая экологическая безопасность из-за хранения большого количества КРТ |

+ возможность использования как альтернативы в случае выхода из строя хранилищ |

|

- сложность в эксплуатации и проведении обслуживания |

|

|

- высокая стоимость возведения сооружения и изготовления оборудования |

|

Таким образом, способ подготовки компонентов ракетного топлива №2, обеспечивающий задание параметров температуры и газонасыщения компонентов топлива путем прокачки их через АТН и ЗАЦ, является более мобильным, простым в эксплуатации, удобным в работе, менее затратным и более экологически безопасным.

Исследование системы снабжения стартовых позиций компонентами топлива играет ключевую роль в обеспечении безопасности и надежности работы различных видов техники.

Список литературы

- Ализар А. Российский октакоптер на водороде установил мировой рекорд по длительности полета: 3 часа 10 минут [Электронный ресурс] // Geektimes; URL: https://geektimes.ru/post/274755/ (дата обращения: 29.03.2024)

- Миронов, Е. А. Структура и виды наземного технологического оборудования стационарных стартовых комплексов баллистических ракет / Е. А. Миронов. — Текст: непосредственный // Молодой ученый. — 2018. — № 48 (234). — С. 31-34. — URL: https://moluch.ru/archive/234/54316/ (дата обращения: 29.03.2024)

- МГТУ им. Н. Э. Баумана. Назначение заправочного оборудования. [Электронный ресурс]

- Аникина В. Д., Савченко Г. Б. Результаты анализа алгоритма проектирования установки получения водородсодержащего газа для топливных элементов // Материалы III Общероссийской МНТК «Старт-2017». СПб: БГТУ «Военмех», 2011. С. 24 – 27