Несмотря на многочисленные преимущества, ленточные конвейеры требуют регулярного технического обслуживания и замены комплектующих, таких как лента, ролики, барабаны и приводные механизмы. Это обусловлено высокой нагрузкой на оборудование и сложными условиями эксплуатации в горнодобывающей среде, включая пыль, влажность и абразивные материалы. Одной из ключевых причин повышенного износа является неравномерность грузопотока, которая создает значительные эксплуатационные проблемы.

Неравномерность грузопотока возникает из-за технологических особенностей горного производства. Например, в очистных забоях угольных шахт добыча ведется циклически: интенсивная работа комбайна чередуется с паузами, вызванными плановыми остановками, техническими сбоями или необходимостью проветривания. Это приводит к резким колебаниям грузопотока — от полного отсутствия материала (холостой ход) до перегрузки, когда поток превышает номинальную производительность конвейера.

В режиме холостого хода лента продолжает двигаться без нагрузки, что приводит к ненужному износу роликов и ленты, а также к повышенному энергопотреблению. В то же время, при перегрузке лента и приводные механизмы испытывают повышенные механические нагрузки, что приводит к деформации ленты, износу шарнирных узлов и риску обрыва.

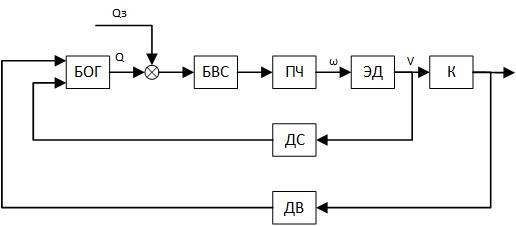

Для частичного решения данных проблем можно применить алгоритм управления скоростью ленточного конвейера в зависимости от фактического грузопотока на полотне ленты. Для реализации данного алгоритма построим структурную схему устройства регулирования скорости, где: БОГ – блок определения грузопотока; БВС – блок выбора скорости; ПЧ – преобразователь частоты; ЭД – электродвигатель; К – конвейер; ДС – датчик скорости; ДВ – датчик веса [3].

Рисунок 1. Структурная схема устройства регулирования скорости

Таким образом когда груз взаимодействует с датчиком веса и датчик скорости фиксирует скорость ленты в блоке определения происходят сложные вычисления по определению грузопотока описанные в [1].

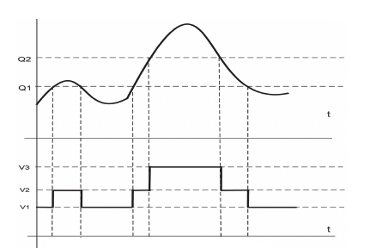

После, блок выбора скорости, в основном программный логический контроллер (ПЛК), формирует сигнал задания скорости, согласно заданной программе, показанной на рисунке 2. И передаётся на ПЧ, который в свою очередь управляет частотой вращения двигателя.

Рисунок 2. График формирования сигнала скорости в зависимости от грузопотока

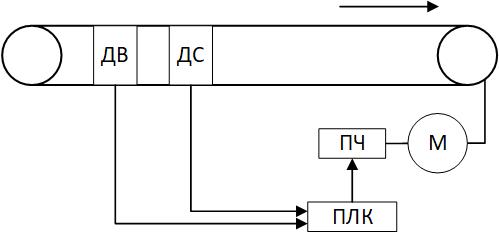

Рисунок 3. Структурная схема процесса регулирования скорости электропривода ленточного конвейера

На рисунке 3 показана структурная схема процесса регулирования скорости электропривода ленточного конвейера. Функции определения грузопотока и выбора скорости выполняет микроконтроллер. Сигналы от датчиков поступают на аналоговый вход ПЛК, которые после обработке через интерфейс RS-485, достигает конечного адресата данного устройства – преобразователя частоты.

Список литературы

- Дмитриева В. В., Сизин П. Е. Определение погонной нагрузки на ленточном конвейере при дискретном трехуровневом регулировании скорости // ГИАБ. 2018. №9. URL: https://cyberleninka.ru/article/n/opredelenie-pogonnoy-nagruzki-na-lentochnom-konveyere-pri-diskretnom-trehurovnevom-regulirovanii-skorosti

- Дмитриева В. В., Сизин П. Е. ЭФФЕКТИВНОСТЬ ЭКСПЛУАТАЦИИ ЛЕНТОЧНОГО КОНВЕЙЕРА В ЗАВИСИМОСТИ ОТ АЛГОРИТМОВ РЕГУЛИРОВАНИЯ СКОРОСТИ ЛЕНТЫ // ГИАБ. 2020. №11. URL: https://cyberleninka.ru/article/n/effektivnost-ekspluatatsii-lentochnogo-konveyera-v-zavisimosti-ot-algoritmov-regulirovaniya-skorosti-lenty

- Лукомский Л. В., Ставицкий В. Н. Разработка и исследование системы автоматического управления магистральной конвейерной линией в условиях переменных грузопотоков // ДонНТУ. 2011. URL: https://masters.donntu.ru/2011/fkita/lukomskiy/diss/index.htm

- Семыкина Ирина Юрьевна, Негадаев Владислав Александрович Методика повышения энергоэффективности многодвигательных частотно-регулируемых электроприводов магистральных ленточных конвейеров // Вестник КузГТУ. 2017. №3 (121). URL: https://cyberleninka.ru/article/n/metodika-povysheniya-energoeffektivnosti-mnogodvigatelnyh-chastotno-reguliruemyh-elektroprivodov-magistralnyh-lentochnyh