Доэвтектоидные низкоуглеродистые стали для цементации, а также среднеуглеродистые конструкционные стали для закалки и отпуска часто подвергаются изотермическому отжигу для лучшей обрабатываемости, поскольку хорошо дифференцированная, нетекстурированная ферритно-перлитная структура является оптимальной структурой для обрабатываемости этих сталей [1]. Если низкоуглеродистая сталь подвергается мягкому отжигу, то при точении на ней образуется длинная стружка и ухудшается внешний вид поверхности из-за скопления материала на режущей кромке инструмента. С другой стороны, необожженные заготовки, имеющие более твердые структурные элементы, такие как бейнит, приводят к сильному износу режущей кромки при механической обработке.

Изотермически отожженная конструкция должна обладать следующими характеристиками: 1) высокая доля феррита; 2) равномерно распределенные зерна перлита; 3) мелкие пластинчатые зерна перлита; 4) короткие перлитные пластинки; 5) крупные зерна феррита.

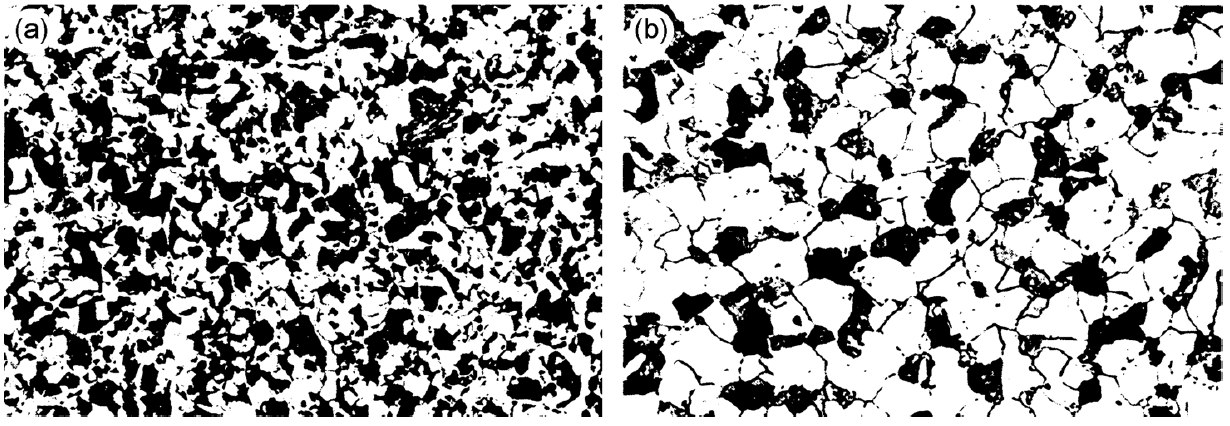

Рисунок 1. Структура поверхности поковки из низкоуглеродистой стали для цементации (DIN 16MnCr5): (а) после нормализации; (б) после изотермического отжига.

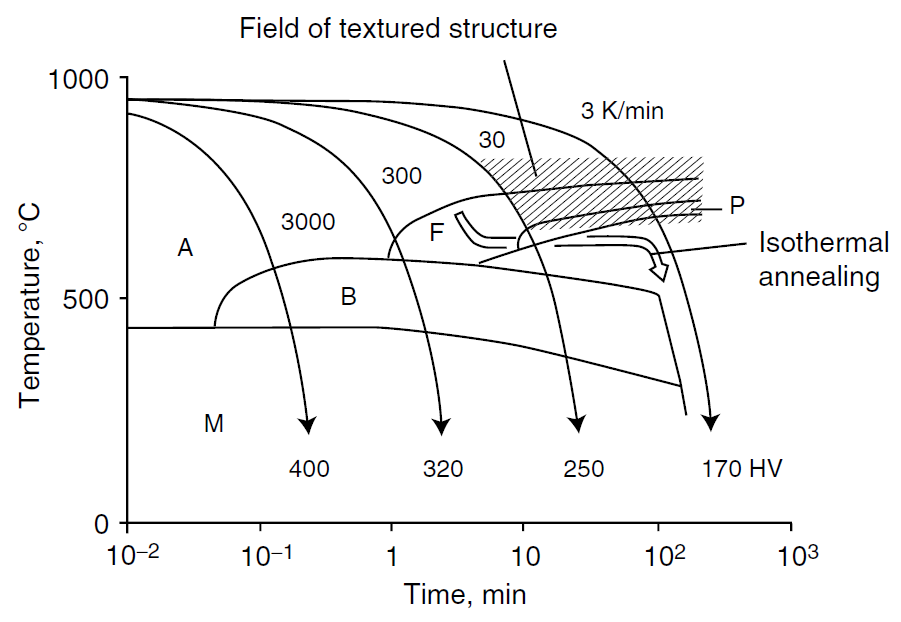

На рисунке 1 показана поверхность тонкостенной штамповки под давлением, изготовленной из низколегированной стали для цементации (DIN 16MnCr5), после нормализующего отжига (рисунок 1а) и изотермического отжига (рисунок 1б). Желаемая ферритно-перлитная структура образуется в процессе изотермического отжига, принцип которого показан на рисунке 2. На рисунке 2 показана IT-диаграмма низколегированной стали для цементации (DIN 15CrNi6) с наложенными кривыми охлаждения для различных скоростей охлаждения при непрерывном охлаждении. Самая низкая скорость охлаждения, составляющая 3 К/мин, относится к охлаждению печи, а самая высокая скорость охлаждения, составляющая 3000 К/мин, относится к процессу закалки. Из диаграммы на рисунке 2 ясно видно, что образования бейнита можно избежать только при очень медленном непрерывном охлаждении, но при таком медленном охлаждении образуется текстурированная (вытянутая ферритная) структура (заштрихованная область на рисунке 2). Существует только один способ избежать как образования бейнита, так и образования текстурированной структуры (смотри открытую стрелку на рисунке 2), и это процесс изотермического отжига, который заключается в аустенитизации с последующим быстрым охлаждением до температуры, при которой образуется перлит (обычно около 650°C), который выдерживают при этой температуре до полного превращения перлита и охлаждают до комнатной температуры с произвольной скоростью охлаждения.

Рисунок 2. Принцип изотермического отжига. IT-диаграмма низколегированной стали для цементации по стандарту DIN 15CrNi6.

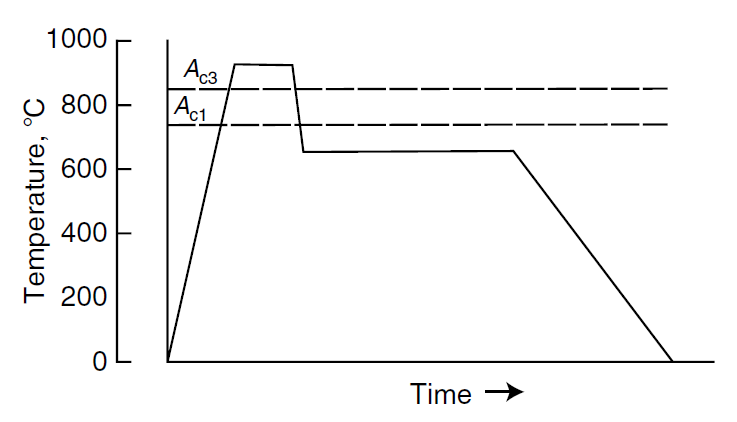

Температурно-временная диаграмма изотермического отжига приведена на рисунке 3. Металлургический механизм получения хорошей структуры, подвергнутой изотермическому отжигу, зависит от условий аустенитизации, а также от температуры и времени изотермического превращения и от охлаждения от температуры аустенитизации до температуры изотермического превращения.

Температура и время аустенитизации должны быть достаточно высокими для полного растворения всех карбидов, гомогенизации аустенитной матрицы, стабилизации структуры аустенита и получения крупнозернистой ферритно-перлитной структуры после охлаждения. Нежелательная текстурированная структура возникает в результате предварительного эвтектоидного осаждения феррита вдоль растянутых фаз, выступающих в качестве зародышей, например, сульфидов марганца, выделений углерода или нитрида алюминия. Эти фазы были растянуты в результате предварительного процесса горячего формования.

Рисунок 3. Температурно-временной цикл изотермического отжига.

Чтобы избежать текстурированной структуры, сталь должна содержать как можно меньше серы, азота и алюминия, а во время аустенитизации должно быть достигнуто полное растворение нитридных отложений и карбидов. Следовательно, температура аустенитизации достаточно высока, т.е. примерно на 100°C выше Ac3, а время выдержки обычно составляет около 2 часов.

Еще одно очень важное условие, чтобы избежать текстурированной структуры, это реализовать минимальную скорость охлаждения между температурой аустенитизации (≈950°С) и температурой изотермического превращения (≈650°С). Таким образом, при минимальной скорости охлаждения 20−40 К/мин должно произойти снижение температуры примерно на 300°C. Это означает, что вся партия обработанных заготовок должна быть охлаждена примерно с 950°C до 650°C менее чем за 10 минут. Во время этого процесса охлаждения необходимо избегать переохлаждения ниже выбранной температуры изотермического превращения, чтобы предотвратить образование бейнита.

Физическим механизмом, определяющим характер и величину выделения феррита, является диффузия углерода при охлаждении от температуры аустенитизации. Для получения хорошей структуры после изотермического отжига полезны все меры, которые снижают скорость диффузии углерода или ограничивают время диффузии атомов углерода во время охлаждения.

Слишком медленное охлаждение от температуры аустенитизации до температуры превращения приводит к нежелательной текстурированной структуре феррита и перлита, а если во время этого процесса охлаждения происходит переохлаждение (т.е. температура превращения выбрана слишком низкой) до образования перлита, то бейнит будет присутствовать в структуре, которая недопустима.

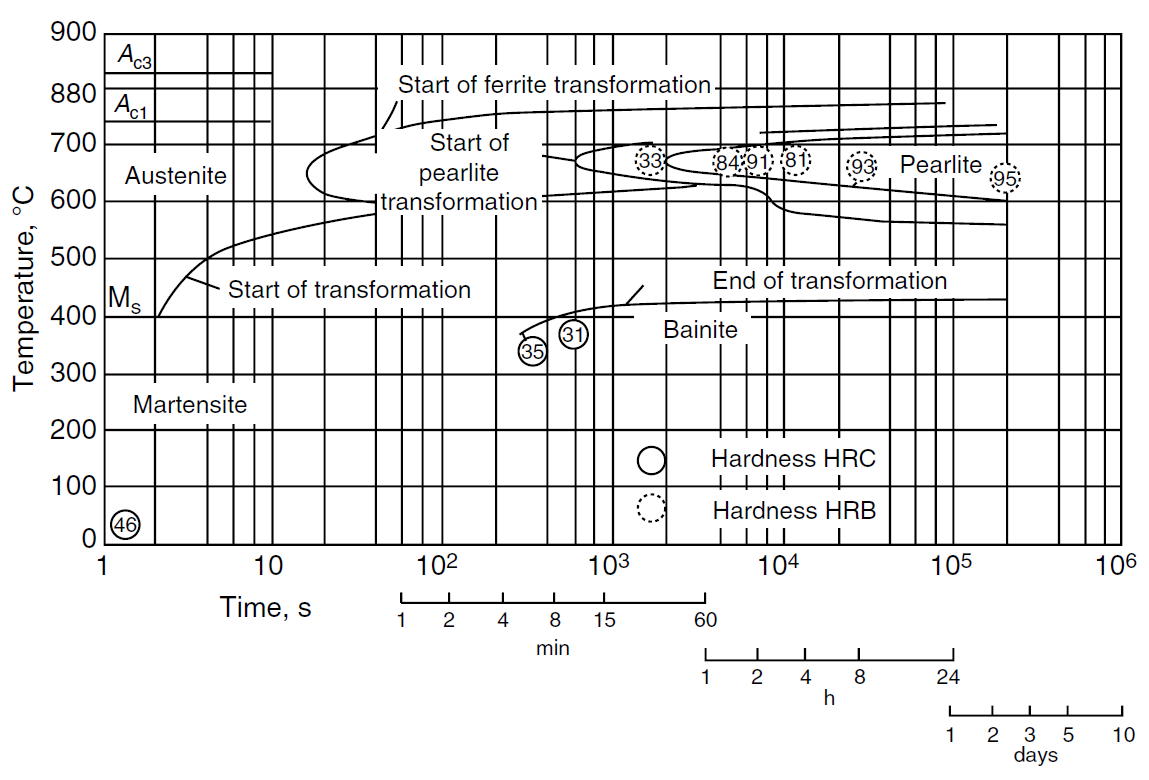

Крупные компании обычно имеют внутренние стандарты для оценки допустимой степени текстурирования изотермически отожженных конструкций с точки зрения обрабатываемости. Температуру превращения и необходимое время превращения для данной стали можно определить с помощью соответствующей IT-диаграммы. На рисунке 4 показана такая диаграмма для стали DIN 17CrNiMo6. Как можно видеть, чем ниже выбранная температура превращения, тем быстрее начинается превращение, вплоть до температуры (так называемой перлитной фазы), при которой достигается наименьшее время для начала превращения. Ниже этой температуры для начала превращения снова требуется больше времени. В диапазоне температур, при которых образуется перлит, образуется мелко-пластинчатый перлит, и время для завершения перлитного превращения является самым коротким.

Для нелегированных сталей температура перлитной поверхности составляет от 550 до 580°C, в то время как для легированных сталей она составляет от 640 до 680°C. Оптимальная температура изотермического отжига на 10−20°C выше температуры перлитной поверхности.

Рисунок 4. IT-диаграмма изотермического превращения стали (DIN 17CrNiMo6). Температура аустенитизации 870°C.

Необходимое время превращения зависит от содержания легирующих элементов в стали. В практике изотермического отжига время выдержки при температуре превращения является достаточным из-за допусков по составу при различных температурах нагрева стали. Обычно для низколегированных сталей для науглероживания и конструкционных сталей для закалки и отпуска время превращения составляет менее 2 часов.

С технической точки зрения, когда партию заготовок необходимо подвергнуть изотермическому отжигу, самой большой проблемой является обеспечение достаточно быстрого охлаждения от температуры аустенитизации до выбранной температуры превращения без какого-либо переохлаждения. Этот процесс охлаждения зависит от нескольких факторов, и основными из них являются размер поперечного сечения заготовки, расположение загрузки, разница температур между температурой аустенитизации и температурой охлаждающей среды, а также коэффициент теплопередачи между поверхностью заготовки и окружающей средой.

Список литературы

- Landford W.D., McGannon H.E. The making, shaping, and treating of steel. − Pittsburgh: U.S. Steel Corporation, 1985. − 1572 p.