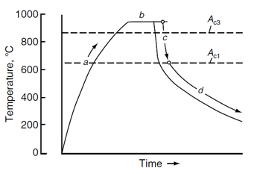

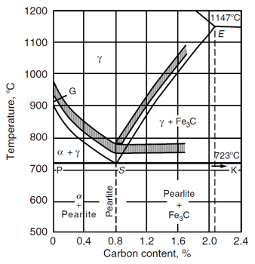

На рисунке 1 показан тепловой цикл процесса нормализации, а на рисунке 2 показан диапазон температур аустенитизации для нормализации нелегированных сталей в зависимости от содержания в них углерода.

Эффект измельчения зерна получается путем нормализации содержания углерода в стали на 0,5% C. Такое измельчение зерна и гомогенизация структуры путем нормализации обычно выполняются либо для улучшения механических свойств заготовки, либо (перед закалкой) для получения лучших и более однородных результатов после закалки. В некоторых случаях для улучшения обрабатываемости низкоуглеродистых сталей применяется нормализация [1].

Рисунок 1. Температурно-временной режим нормализации.

Рисунок 2. Диапазон температур аустенитизации для нормализации нелегированных сталей в зависимости от содержания в них углерода.

Особая потребность в нормализации возникает при изготовлении стальных отливок, поскольку из-за медленного охлаждения после литья образуется крупнозернистая структура, которая обычно содержит иглообразный феррит (структура Видманштеттена).

После горячей прокатки структура стали обычно ориентируется в направлении прокатки. В этом случае, конечно, механические свойства различаются в направлении прокатки и перпендикулярном к нему направлении. Чтобы удалить ориентированную структуру и получить одинаковые механические свойства во всех направлениях, необходимо провести нормализующий отжиг.

После ковки при высоких температурах, особенно при изготовлении заготовок, размеры поперечного сечения которых сильно различаются, из-за разницы скоростей охлаждения и температуры ковки получается неоднородная структура, которую можно сделать однородной путем нормализации.

С металлургической точки зрения измельчение зерен и равномерное распределение новообразованной ферритно–перлитной структуры во время нормализующей обработки можно объяснить следующим механизмом. Эффект нормализации зависит как от аустенитизации, так и от охлаждения в зависимости от температуры аустенитизации.

Во время аустенитизации предполагается глубокое растворение карбидов, но этот процесс конкурирует с ростом зерен аустенита после полного растворения карбидов, что нежелательно. Помимо растворения карбида, степень гомогенизации в аустенитной матрице важна для получения нового расположения ферритных и перлитных составляющих в структуре стали после нормализации. Поэтому, особенно в случае с легированными сталями, более низкие температуры аустенитизации и более длительное время выдержки для нормализации дают преимущества с учетом роста зерен аустенита. Высокие температуры аустенитизации приводят к образованию крупнозернистой структуры аустенита, которая после нормализации приобретает крупнозернистую структуру.

Время выдержки при температуре аустенитизации можно рассчитать по эмпирической формуле

![]()

где t время выдержки (мин), а D максимальный диаметр обрабатываемой детали (мм).

При нормализации доэвтектоидных сталей (т. е. сталей с содержанием углерода менее 0,8%) во время охлаждения до температуры аустенитизации сначала происходит доэвтектоидное осаждение феррита. При более низкой скорости охлаждения увеличивается осаждение феррита по границам зерен аустенита. Однако для получения желаемого равномерного распределения феррита и перлита после нормализации необходимо, по возможности, одновременное образование феррита и перлита. Стали с содержанием углерода от 0,35 до 0,55% по Цельсию особенно склонны к образованию неоднородного распределения ферритов. Такая структура указывает на слишком медленное охлаждение в диапазоне температур доэвтектоидного осаждения феррита между Ar3 и Ar1. С другой стороны, если охлаждение в этой температурной области происходит слишком быстро, то в сталях с содержанием углерода от 0,2 до 0,5% может образоваться нежелательный иглообразный феррит (ориентированный по границам зерен аустенита), так называемая структура Видманштеттена. Образование перлита происходит только после полного выделения феррита путем преобразования оставшейся структуры аустенита при температуре Ar1. Сначала оно начинается на границах феррита и аустенита и распространяется вглубь зерен аустенита. Чем больше образуется перлитных областей, тем больше взаимных препятствий возникает у зерен перлита при их росте и, следовательно, тем мельче зерна нормализованной структуры. Влияние легирующих элементов на превращение аустенита в феррит и перлит можно увидеть на соответствующей диаграмме CCT (Continuous Cooling-Transformation Diagram).

Если для круглых прутков разного диаметра, охлаждаемых на воздухе, кривые охлаждения в сердечнике были экспериментально измерены и записаны, то, используя соответствующую диаграмму CCT для рассматриваемой марки стали, можно предсказать структуру и твердость после нормализации.

Нелегированная сталь DIN Ck45 обеспечивает желаемую ферритно-перлитную структуру сердцевины всех исследованных прутков различного диаметра, охлаждаемых на воздухе. С другой стороны, легированная сталь DIN 55NiCrMoV6, охлажденная таким же образом на воздухе, превращается в мартенсит и бейнит. В этом случае для получения желаемой структуры и твердости после нормализации требуется гораздо более медленное охлаждение, составляющее около 10°C/ч, т. е. необходимо обеспечить охлаждение печи от температуры аустенитизации до температуры, при которой завершается образование перлита (≈ 600°C).

Список литературы

- Sinha A.K. Ferrous Physical Metallurgy. − London: Butterworths, 1989. − 818 p.