Парогенератор АЭС вырабатывает пар для питания турбины и других систем атомной электростанции, что делает его важнейшим компонентом установки. Он не только обеспечивает электроэнергией, но и играет важную роль в обеспечении безопасности всей станции.

Внутри парогенератора нагретая вода из первого контура передает свое тепло кипящей воде. Образующийся насыщенный пар затем поступает в паровой коллектор. Этот процесс включает отделение влаги, что обеспечивает получение только чистого пара. Запас воды в котле постоянно пополняется свежей питательной водой, в то время как примеси, такие как соли и осадок, удаляются путем продувки.

Парогенератор изготовлен из стали 22K, которая удовлетворительной свариваемостью [1]. Кольцевые сварные соединения корпуса должны обеспечивать герметичность и равнопрочные с основным металлом механические свойства, что требует выбора оптимальной технологии их сварки. На "Атоммаше" традиционно используются методы MMA (ручная сварка металлической дугой) и SAW (сварка под флюсом), но они имеют низкую производительность и риск возникновения дефектов при многослойной сварке [2].

Гибридная лазерно-дуговая сварка (ГЛДС) демонстрирует значительные преимущества перед традиционными методами (ручной дуговой и сваркой под флюсом) благодаря синергетическому эффекту от комбинации лазерного луча и дугового источника. Ключевые выводы:

Глубина проплавления и эффективность: ГЛДС обеспечивает глубокое "кинжальное" проплавление (до 20 мм за проход) и высокую скорость сварки (1.5–3 м/мин), сокращая количество проходов для толстостенных конструкций (например, для 100 мм стали 22К — до 5 проходов против 50–100 при АСФ) [3].

Стабильность процесса: Ведущее положение дуги (опережающее лазер) и расстояние между источниками 2–3.5 мм минимизируют разбрызгивание и обеспечивают стабильность дуги за счет взаимодействия лазера с расплавом в зоне кратера.

Влияние геометрии разделки: Угол скоса кромки ~20° и толщина притупления до 12 мм оптимизируют проплавление и распределение легирующих элементов. Зазор до 1 мм (10% от толщины) повышает эффективность за счет увеличения доли присадочного металла в шве.

Пространственные положения: Наибольший КПД (43.3%) достигнут в вертикальном положении, но для нижнего положения требуется поддержка ванны (керамические подкладки) из-за риска вытекания расплава.

Управление структурой шва: Скорость охлаждения и предварительный подогрев (100–180°C) позволяют контролировать фазовый состав и механические свойства, предотвращая образование хрупких структур.

Целью данного исследования является оценка эффективности ГЛДС для корпусов парогенератора по сравнению с традиционными технологиями с учетом требований ГОСТ 14771-76 и ГОСТ Р ИСО 5817-2009.

Актуальность исследования обусловлена перспективой сокращения сроков изготовления емкости.

Для изготовления корпуса парогенератора используется низколегированная конструкционная сталь марки 22К. Сталь 22К содержит углерод (0,18 – 0,26%), кремний (0,17 – 0,37%), марганец (0,50 – 0,80%), никель (не более 0,3%), хром (не более 0,3%), серу (не более 0,035%) и фосфор (не более 0,035%). Сталь обладает высокой прочностью, достаточной вязкостью, но является трудносвариваемой электродуговыми способами сварки. Предел прочности при растяжении стали 22К превышает 500 МПа, ГОСТ 5520-2017. Она сохраняет свою прочность и устойчивость к хрупкому разрушению при низких температурах вплоть до -20°С [4].

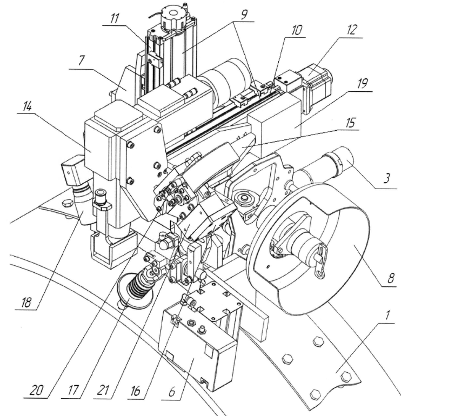

Изобретение предназначено для автоматической сварки и наплавки кольцевых соединений в сложных стальных конструкциях с использованием современных и перспективных стальных материалов. Оно реализует технологию лазерной и лазерно-дуговой автоматической сварки для строительства различных типов газо- и нефтепроводов, изготовления сосудов высокого давления и специальных строительных конструкций. Изобретение также позволяет выполнять наплавку металла на поверхности деталей. Модуль оборудования лазерно-дуговой сварки приведены на рисунке 1.

Рисунок 1. Модуль оборудования лазерно-дуговой сварки

Для анализа эффективности гибридной лазерно-дуговой сварки проведены расчеты ключевых параметров электродуговой сварки в сравнении с автоматической сваркой под флюсом (SAW) и ручной дуговой сваркой (MMA) [5].

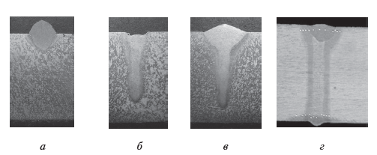

На рисунке 2 показаны поперечные сечения сварных соединений, полученных с помощью дуговой сварки, лазерной сварки и высококачественного DSPE (сталь 09Г2ФБЮ и РС E-36) различной толщины.

Рисунок 2. Формы проплавления:

а -дуговая сварка в среде защитных газов (Iд=455А; Uд=24,2В; Vсв=1,8м/мин); б - лазерная сварка (Рл=15кВт; Vсв=1,5м/мин); в - ГЛДСПЭ (Рл=15кВт; Iд=285А;

Uд=27,8В; Vсв=1,5м/мин); г - КЛДСПЭ с ведущим положением лазерного луча (Рл=15кВт; Iд=245А; Uд=28В; Vсв=2,0м/мин, расстояние между лазерным лучом и электродом 14 мм)

Как и следовало ожидать, площадь проплавления, образующаяся при ГЛДС, примерно равна сумме площадей, образующихся при дуговой и лазерной сварке [6].

Расчет тепловложения при гибридной лазерно-дуговой сварке (ГЛДС) для корпуса парогенератора из стали 22К. Рассмотрим исходные данные:

Толщина стенки: 100 мм. Диаметр обечайки: 4000 мм - длина шва (периметр):

L=π⋅D=3.14⋅4000 мм≈12566 мм=12.57 м

Рассчитаем источники вложения:

Лазер: мощность

КПД

TIG-дуга: ток I=250 А,

напряжение U=12 В КПД

Скорость сварки: v=5 мм/с=300 мм/мин

Формула тепловложения:

Q=P⋅ηv [Джмм],

Где: P — мощность источника,

η — КПД,

v — скорость сварки.

Рассчитаем тепловложение от лазера:

Qлазер=50000 Вт⋅0.85 мм/с=4800 Дж/с=960 Дж/мм=0.96 кДж/мм.

Также рассмотрим тепловложение от TIG-дуги:

Мощность дуги:

Тепловложение:

После выше рассчитанных формул выведем суммарное тепловложение:

Из этого можно сделать вывод какое количество общей энергии, вносится в шов:

Для внедрения ГЛДС в производство корпусов парогенераторов предложены технические решения, устраняющие ключевые проблемы:

Оборудование: Выбран высокомощный волоконный лазер (IPG YLS-50000-U, 50 кВт) и инверторный источник TIG (MagicWave 500 А), обеспечивающие глубокое проплавление и точное управление параметрами. Расчеты подтвердили достаточность мощности для сварки 100-мм стали 22К при скорости 0.3–0.46 м/мин.

Оснастка: Разработан модуль орбитальной сварки с системой слежения за стыком (триангуляционный датчик и телевизионная камера). Подвижной кареткой с манипулятором для позиционирования горелок. Керамическими подкладными лентами для формирования обратного валика в вертикальном положении.

Энергоэффективность: Тепловложение ГЛДС (1.38 кДж/мм) на 30–50% ниже, чем у АСФ (2.5–3.5 кДж/мм), что сокращает общие энергозатраты (17.34 ГДж vs 31–44 ГДж для периметра обечайки).

Проблемы и решения:

Точность позиционирования обеспечена автоматическими системами слежения (телевизионные датчики). Риск вытекания расплава устранен подкладными элементами оригинальной конструкции.

Список литературы

- Сорокин В.В. Парогенераторы АЭС // Вестник МИФИ. 2017. С. 5–9

- Dhanistha W.L. et al. Comparative Analysis of Welding Mechanical Properties FCAW Welding Joint of A36 and A53 // IOP Conf. Ser.: Earth Environ. Sci. 2023. Vol. 1198. P. 012035

- Katherasan D. et al. Simulation and parameter optimization of flux cored arc welding using artificial neural network // J Intell Manuf. 2012. Vol. 25. P. 1–10

- ГОСТ Р ИСО 5817-2009. Сварка. Соединения сварные стальные, алюминиевые и их сплавы. Уровни качества

- Оценка эффективности сварочных процессов // Autowelding.ru. URL: https://www.autowelding.ru/publ/1/1/ocenka_ehffektivnosti_svarochnykh_processov/3-1-0-512

- Что лучше для сварки полуавтоматом – углекислота или аргон // msk.kriogen.ru. URL: https://msk.kriogen.ru/stati/chto-luchshe-dlya-svarki-poluavtomatom-uglekislota-ili-argon