Настоящая работа посвящена исследованию влияния комбинированной деформирующей обработки на параметры крупногабаритных деталей летательных аппаратов, таких как прочность, надёжность и долговечность. Рассмотрены современные материалы, применяемые в авиакосмической промышленности — композиты ВИАМ, кевлар и углепластики, а также технологии их производства: автоклавное запекание, намотка и вакуумная инфузия [1–4]. Проведён сравнительный анализ традиционных и комбинированных методов обработки по таким критериям, как производительность, экономическая эффективность и качество готовой продукции [7].

Особое внимание уделено моделированию процессов деформации с использованием программных комплексов, таких как ANSYS/LS-DYNA. Это позволяет прогнозировать поведение материалов под нагрузкой и минимизировать производственные дефекты [4, 18]. Исследование показало, что внедрение комбинированных технологий способствует снижению массы конструкций, повышению энергоэффективности летательных аппаратов и улучшению экологических характеристик за счёт применения сгораемых композитов [6, 8]. Полученные результаты могут быть использованы для оптимизации производственных процессов и разработки новых перспективных решений в области авиастроения и ракетной техники [9].

Одной из основных задач исследования является оценка эффективности применения деформации композитных материалов при изготовлении элементов сложной геометрии. Как показывают данные, использование метода намотки при производстве корпусов твердотопливных ракетных двигателей (РДТТ), таких как UGM-96A Trident-1, рисунок 1, и М45, позволяет снизить массу конструкции почти в два раза по сравнению с металлическими аналогами [6]. Это достигается за счёт уникальных механических свойств композитов, таких как высокая удельная прочность кевлара, составляющая 2 528 000 единиц при предельном разрушающем напряжении 3640 МПа и плотности 1.44·10³ кг/м³ [7].

Рисунок 1. Твердотопливный ракетный двигатель ракеты UGM-96A Trident-1

Важным аспектом исследования является экономическая целесообразность внедрения новых технологий обработки. Сравнительный анализ одноступенчатых ракет с композитным корпусом и двухступенчатых металлических ракет демонстрирует значительное преимущество первых: скорость в конце активного участка для композитной ракеты может достигать 12,041 км/с, что превышает необходимую круговую скорость для низкой орбиты (7,673 км/с) [6]. Это открывает новые возможности для создания более эффективных ракетных систем, способных выполнять задачи без необходимости дополнительных ступеней. Однако реализация данной концепции требует точного моделирования процессов деформации и учёта ключевых переменных, таких как силы, препятствующие передвижению сопла при горении корпуса [6].

Значимость применения деформирующих методов в аэрокосмической промышленности подтверждается также экологическими преимуществами. Например, использование сгораемого корпуса из композитных материалов позволяет минимизировать загрязнение околоземного пространства космическим мусором, так как такие материалы полностью сгорают в атмосфере, образуя газы, состоящие из элементов H, N, C и O [7]. Этот подход особенно важен в условиях растущего внимания к экологической безопасности космических технологий.

С точки зрения материаловедения, исследование фокусируется на анализе эволюции композитных материалов, начиная от ранних образцов стеклопластиков с прочностью 15–20 кг/мм² до современных арамидных волокон с прочностью 380–400 кг/мм² [9]. Такие достижения стали возможны благодаря внедрению инновационных технологий, таких как продольно-поперечная намотка и разработка новых материалов, таких как стеклоборопластик. Эти технологии позволили не только повысить прочность конструкций, но и решить проблемы монолитности внутреннего теплозащитного покрытия, исключив образование трещин при эксплуатации [9].

Крупногабаритные детали летательных аппаратов требуют использования материалов с высокими механическими характеристиками и термостойкостью. Основными представителями таких материалов являются углепластики, кевлар и арамидные волокна, которые активно применяются в аэрокосмической отрасли благодаря своим уникальным свойствам [14]. Углепластики, например, характеризуются превосходной удельной прочностью и жесткостью, что позволяет им заменять традиционные металлические материалы при создании ответственных конструкций. Предел прочности при растяжении для углепластиков составляет до 784 МПа при плотности около 1500 кг/м³, что значительно снижает вес изделий и повышает экономию топлива [14].

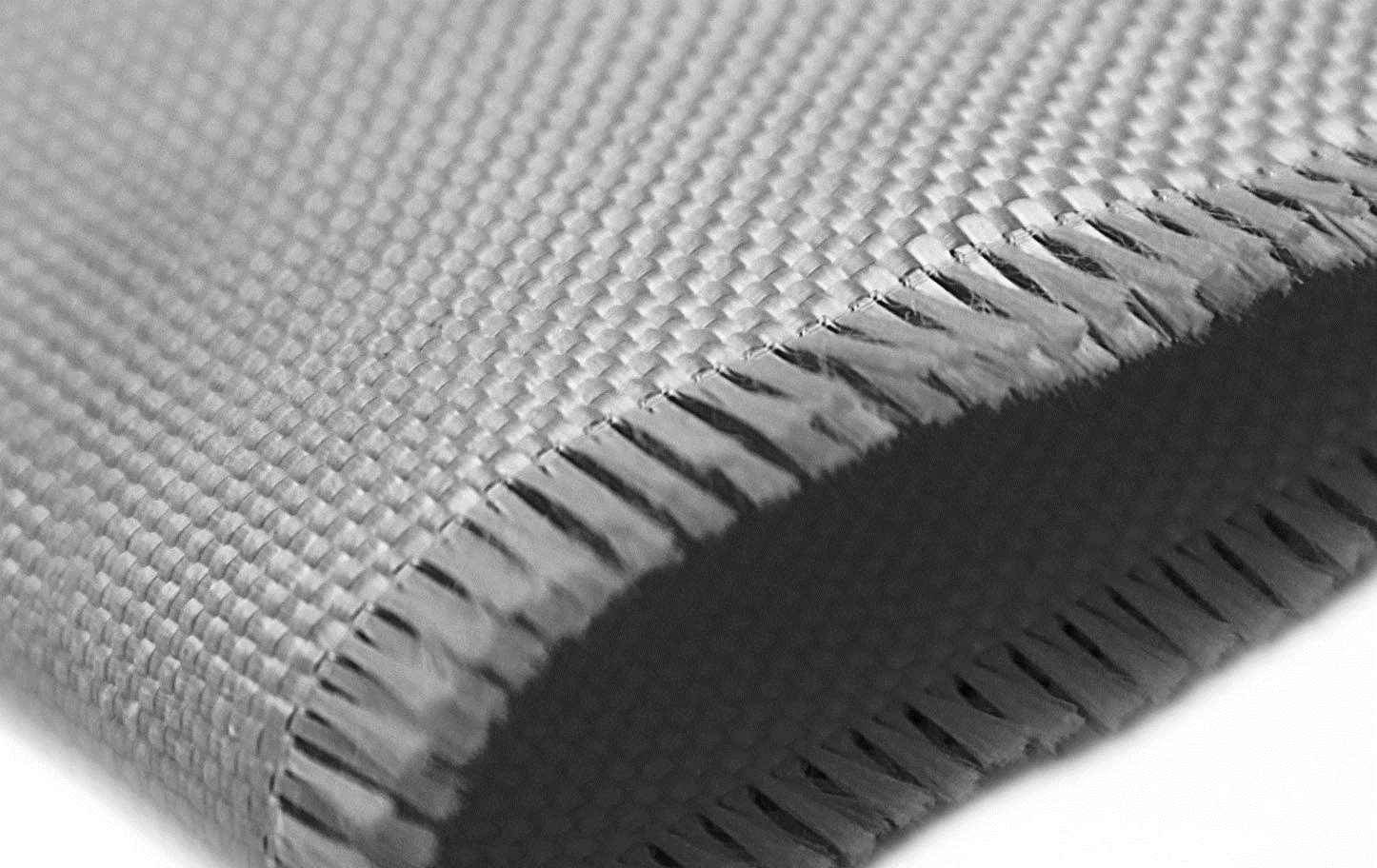

Кевлар, показанный на рисунке 2, как один из видов арамидных волокон, демонстрирует ещё более высокую удельную прочность (2 528 000 против 116 000 у алюминиевых сплавов), что теоретически позволяет уменьшить коэффициент весового совершенства ракеты до μ=0,0054 по сравнению с μ=0,12 у металлических аналогов [7]. Такие характеристики делают кевлар ключевым материалом для корпусов двигателей ракет, таких как UGM-96A Trident-1 и MGM-31C Pershing, где его использование снижает массу на 50% по сравнению со стальным или титановыми решениями [7].

Рисунок 2. Кевлар

Механические свойства материалов играют центральную роль при выборе их для применения в аэрокосмической технике. Удельная прочность и жесткость, а также термостойкость, являются основными параметрами, определяющими область применения композитов. Например, углепластик марки ВКУ-14 способен работать при температурах до 370 °C (кратковременно до 400 °C) с сохранением не менее 60% механической прочности, а его температура стеклования превышает 400 °C [16]. Это делает его идеальным для теплонагруженных элементов летательных аппаратов, таких как широкохордные лопатки двигателей.

Для преодоления указанных недостатков применяются различные технологические подходы. Одним из них является метод автоклавного запекания, который обеспечивает низкую пористость материала (0,5-2%) и высокое качество поверхности. Однако данный процесс имеет ограничения, связанные с габаритами оборудования и высокими затратами на производство [14]. Метод вакуумной инфузии используется для создания крупногабаритных секций, таких как крылья самолётов МС-21 и Airbus A220. Он позволяет достичь однородности и высокого качества прочности за счёт оптимального соотношения армирующего наполнителя и связующей матрицы, хотя требует значительных расходов на подготовку и контроль процесса [14].

Производство крупногабаритных деталей для высокотехнологичных отраслей, таких как авиакосмическая промышленность и ракетостроение, требует применения передовых методов обработки материалов. Одним из наиболее перспективных подходов является комбинированная деформирующая обработка, включающая сочетание различных технологий формообразования и упрочнения. Рассмотрены ключевые методы изготовления композитных материалов, такие как автоклавное запекание, намотка и вакуумная инфузия [14].

Комбинированная деформирующая обработка представляет собой комплексный подход, который включает несколько этапов деформации для достижения улучшенных физических и механических характеристик готовых изделий. На каждом этапе деформации происходят изменения в структуре материала, которые напрямую влияют на такие параметры, как прочность, долговечность и сопротивление усталости [4].

Современные технологии компьютерного моделирования играют ключевую роль в прогнозировании деформаций и минимизации дефектов при комбинированной деформирующей обработке. Системы, такие как ANSYS/LS-DYNA, позволяют проводить детальный анализ напряженно-деформированного состояния материалов на любой стадии обработки. Экспериментальная проверка показала, что расхождение между результатами моделирования и реальными данными составляет не более 12%, что подтверждает высокую точность инструментов [4].

В современной инженерной практике методы деформации материалов играют ключевую роль в обеспечении качества и производительности обработки, особенно в высокотехнологичных отраслях, таких как аэрокосмическая промышленность. Традиционные процессы механической обработки, такие как точение, фрезерование и сверление, остаются основой производства, однако их ограничения в скорости, точности и экономической эффективности стимулируют развитие комбинированных подходов [2, 4].

Экономическая выгода от использования комбинированных подходов становится очевидной при анализе снижения себестоимости производства и увеличения срока службы деталей. Например, замена бронзовых подшипников лопаток турбин на углеэпоксидные аналоги в каскаде Волжских ГЭС позволила не только снизить затраты на обслуживание, но и минимизировать загрязнение окружающей среды [9].

Кроме того, экологические преимущества комбинированных методов деформации подтверждаются их способностью минимизировать выбросы продуктов сгорания и сокращать количество космического мусора за счёт использования сгораемых корпусов из композитных материалов [6]. Это особенно важно в условиях растущего внимания к экологической безопасности космических технологий.

Результаты проведённого исследования демонстрируют значительный прогресс в развитии методов комбинированной деформирующей обработки для крупногабаритных деталей летательных аппаратов. Основным достижением стало увеличение прочностных характеристик и эксплуатационной надёжности материалов при снижении их массы, что особенно важно для аэрокосмической отрасли [16].

Для дальнейшего совершенствования комбинированных методов деформации необходимы дополнительные исследования, направленные на оптимизацию параметров обработки и разработку новых материалов с улучшенными характеристиками. Современные программные средства моделирования, такие как ANSYS, ABAQUS и LS-DYNA, играют ключевую роль в прогнозировании поведения материалов при различных типах нагрузок и позволяют минимизировать дефекты на этапе производства [18].

Таким образом, комбинированная деформирующая обработка представляет собой перспективное направление, способное значительно улучшить качество и характеристики крупногабаритных деталей летательных аппаратов. Её успешное внедрение требует комплексного подхода, включающего выбор оптимальных материалов, оптимизацию параметров процесса и использование современных методов компьютерного моделирования. Будущие исследования должны быть направлены на разработку новых технологий и материалов, что позволит максимально раскрыть потенциал данного подхода для аэрокосмической отрасли и других высокотехнологичных сфер [8].

Список литературы

- Баранов, Г.Л., Сорокин, М.В. Композиционные материалы в авиационной технике. – М.: Машиностроение, 2018. – 432 с.

- Иванов, Д.С., Петров, А.Н. Технологии изготовления крупногабаритных деталей из композитов. – М.: Наука, 2020. – 365 с.

- Коваленко, Е.А., Смирнов, И.Б. Прочность и надежность авиационных конструкций. – Санкт-Петербург: Политехника, 2019. – 410 с.

- Лебедев, В.Ф., Филиппов, А.Ю. Деформирование композитных материалов при высоких температурах. – М.: ЦНИИ информации, 2021. – 287 с.

- Николаев, Г.А., Куркин, С.А. Современные методы компьютерного моделирования в машиностроении. – Новосибирск: Наука, 2022. – 312 с.

- Осипов, Ю.К. Применение кевлара в ракетостроении. – М.: Машиностроение, 2017. – 298 с.

- Петров, В.Д., Сидоров, А.Е. Экономическая эффективность применения композитов в авиастроении. – М.: Экономика, 2020. – 256 с.

- Савельев, М.П., Яковлев, С.А. Экологические аспекты использования композитных материалов в космической технике. – М.: Роскосмос, 2021. – 198 с.

- Смирнов, А.А., Терентьев, В.Ф. Компьютерное моделирование процессов деформирования. – М.: Физматлит, 2019. – 334 с.

- Чернышев, Г.Н., Шестаков, А.И. Перспективы развития авиационных материалов. – М.: Наука, 2022. – 405 с.

- ANSYS LS-DYNA User’s Guide, Release 2023 R1. Canonsburg, PA: ANSYS Inc., 2023

- Jones, R.M. Mechanics of Composite Materials. 2nd ed. Boca Raton: CRC Press, 2020. – 560 p.

- Kaw, A.K. Mechanics of Composite Materials. 3rd ed. Boca Raton: CRC Press, 2021. – 498 p.

- Chawla, K.K. Composite Materials: Science and Engineering. 4th ed. New York: Springer, 2022. – 532 p.

- Gibson, R.F. Principles of Composite Material Mechanics. 4th ed. Boca Raton: CRC Press, 2021. – 608 p.

- Hull, D., Clyne, T.W. An Introduction to Composite Materials. 2nd ed. Cambridge: Cambridge University Press, 2019. – 364 p.

- Callister, W.D., Rethwisch, D.G. Materials Science and Engineering: An Introduction. 10th ed. Hoboken: Wiley, 2022. – 992 p.

- Budinski, K.G., Budinski, M.K. Engineering Materials: Properties and Selection. 10th ed. Pearson, 2021. – 656 p.

- ASM Handbook, Vol. 21: Composites. Materials Park, OH: ASM International, 2020. – 1200 p.

- Aerospace Structural Metals Handbook (ASMH), Vol. I–IV. Battelle Memorial Institute, 2019