Введение

Сера является наиболее распространенным гетеро элементом в нефтях и нефтепродуктах. Содержание се в нефтях колеблется от сотых долей до 56% масс., реже до 14% масс. В процессе переработки газов, содержащих H2S, происходит разрушение и износ оборудования, в результате чего выделяются в окружающую среду в опасных объемах сероводород и сопутствующие ему токсичные сернистые, азотные и другие соединения. В соответствии с СаНПиН 1.2.3685-21 максимальная разовая доза концентрации диоксида серы составляет 0.5 мг/м3 среднесуточная концентрация 0.05 мг/м3, максимальная разовая доза концентрации сероводорода в смеси с алифатическими предельными углеводородами С1-С5 в воздухе рабочей зоны составляет 0.5 мг/м3.

Газы с содержанием H2S более 25% пригодны для восстановления серы в установках Клауса. Эти газы также могут содержать цианистый водород, углеводороды, диоксид серы или аммиак. В основном они образуются в установках физической и химической очистки газа.

Установка Клауса предназначена для преобразования кислого газа в свободную серу посредством первоначального сжигания, каталитической конверсии, охлаждения и конденсации.

Основные области применения включают:

- Переработка природного газа: Природный газ часто содержит значительное количество H₂S, который необходимо удалить, прежде чем газ можно будет использовать или транспортировать. Установки Claus используются для извлечения серы из извлеченного H₂S, предотвращая выброс токсичных газов в атмосферу.

- Нефтеперерабатывающие заводы: во время переработки сырой нефти часто выделяются соединения серы, особенно в таких процессах, как гидродесульфуризация. Установки Клауса играют решающую роль в преобразовании этих соединений серы в элементарную серу, тем самым сводя к минимуму выбросы и восстанавливая ценную серу.

- Нефтехимические заводы: В нефтехимической промышленности, особенно при производстве аммиака и метанола, H₂S является распространенным побочным продуктом. Установки Клауса помогают в обработке этих побочных продуктов для извлечения серы и снижения воздействия на окружающую среду.

- Газификация угля: при газификации угля образуется синтез-газ (синтез-газ), который часто содержит H₂S. Установки Клауса используются для извлечения серы из синтез-газа, что делает процесс более экологичным и экономически жизнеспособным.

- Другие промышленные процессы: Различные другие промышленные процессы, такие как выплавка металлов и некоторые химические производственные процессы, также производят H₂S в качестве побочного продукта. Установки Клауса используются в этих отраслях для очистки отходящих газов и восстановления серы.

Сера, полученная на заводах Клауса, используется для производства серной кислоты, лекарств, косметики, удобрений и резиновых изделий.

Химизм процессов, протекающих при производстве элементарной серы из сероводорода

Переработка сероводородного газа в серу производится по трехступенчатому окислительному методу Клауса с применением одной термической и двух каталитических ступеней.

1. Термическая стадия заключается в высокотемпературном сжигании сероводорода в реакторе-генераторе при подаче стехиометрического количества воздуха согласно реакции:

Стехиометрическое соотношение количества воздуха и сероводорода (отношение объем воздуха к объему сероводородного газа) рассчитывается в зависимости от состава сероводородного газа, и его подача регулируется.

На линии хвостового газа установлен поточный анализатор для измерения содержания Н₂S и SO₂ в газе. Сигнал от этого анализатора используется для регулировки подачи подстроечного воздуха в реакционную печь. Максимальное извлечение серы достигается при соотношении Н₂S:SO₂ равное 2:1. Если установка Клауса эксплуатируется без узла очистки хвостовых газов, соотношение Н₂S:SO в хвостовых газах должно быть 2:1. Однако если установка Клауса эксплуатируется совместно с узлом очистки хвостовых газов, соотношение Н₂S:SO₂, в хвостовых газах УНС должно быть 4:1. Несмотря на то, что в процессе Клауса степень конверсии в серу будет ниже (примерно на 0,2%), чем при соотношении 2:1, это не будет влиять на общую степень извлечения (не менее 99,8%), за счет рециркуляции сероводорода в узле очистки хвостовых газов. Более высокое соотношение предусмотрено для защиты катализатора гидрогенизации узла аминовой/бивонной очистки хвостовых газов при отклонениях параметров технологического процесса от нормы. Реакция протекает при температуре 1000 - 1500°С в зависимости от концентрации Н₂S в сероводородном газе и наличия в нем углеводородов и аммиака.

Часть сероводородного газа в топке котла-утилизатора превращается в SO₂ по реакции:

Часть сероводорода при высокой температуре разлагается на водород и серу:

Углеводороды и аммиак, содержащиеся в сероводородном газе, сгорают по реакциям:

Реакции экзотермические и протекают с выделением тепла.

Наличие в составе сероводородного газа газообразных углеводородов в количестве свыше 3%, а также жидких углеводородов, может повлечь за собой серьезные нарушения процесса дальнейшей каталитической переработки, связанные с возможностью отложения сажистых соединений на поверхности катализатора, снижением его активности и понижением выхода серы.

Возможно протекание побочных реакций с образованием серосодержащих соединений

2. На каталитических ступенях процесса (катализатор - активная окись алюминия) происходит конверсия Н₂S и SO; с образованием серы по следующим реакциям:

для гидролиза COS и С , в каталитический реактор 1 ступени частично загружен титанооксидный катализатор.

, в каталитический реактор 1 ступени частично загружен титанооксидный катализатор.

Так как реакции протекают с выделением тепла, то понижение температуры реакции способствует увеличению выхода серы.

Минимальная температура реакции определяется температурой точки росы серы, Применение двух каталитических ступеней способствует увеличению выхода серы вследствие более низкой температуры реакции во второй ступени по сравнению с первой.

Вывод серы из газовой фазы сдвигает равновесие в сторону увеличения ее выхода и снижает температуру точки росы серы в технологическом газе.

3. При охлаждении газов после термической и каждой из каталитических ступеней происходят следующие реакции:

- ассоциация молекул

- ассоциация молекул серы

- конденсация серы:

Описание технологической схемы установки получения элементарной серы

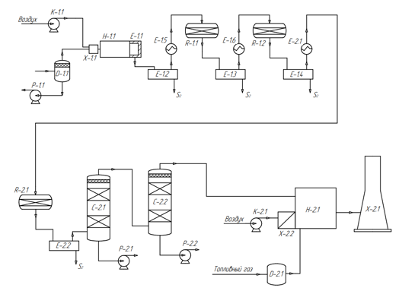

На рисунке 1 представлена технологическая схема установки получения элементарной серы.

Кислый газ из установки регенерации аминов с температурой не менее 25°С и давлением не более 0,11 МПа поступает в сепаратор кислого газа поз. D-1.1. В сепараторе происходит отделение капельно-унесенной жидкости от кислого газа. Жидкость, по мере накопления, насосом поз. Р-1.1 по уровню в сепараторе автоматически откачивается.

Кислый газ из сепаратора D-1.1, поступает на сжигание в горелку поз. Х-1.1 реакционной печи поз. Н-1.1.

Воздух для горения с температурой не менее 130°С подается с помощью воздуходувок поз. K-1.1. Соотношение сероводорода/сернистого газа в конце установки Клауса является важным для эффективного проведения реакции по образованию серы, и для данной установки будет поддерживаться в соотношении 4/1.

Рисунок 1. Технологическая схема установки получения элементарной серы

Реакционная печь Н-1.1 с огнеупорным покрытием, работает при температуре 1150 – 1350ºC (1330 – 1380) в зависимости от состава кислого газа. Рабочее давление в камере сгорания реакционной печи составляет около 0,07 МПа. После сжигания в реакционной печи продукты реакции охлаждаются в котле-утилизаторе E-1.1.

Технологический газ из котла-утилизатора с температурой не более 330°С поступает в конденсатор серы первой ступени поз. E-1.2. Газ охлаждается, при этом происходит конденсация серы и выработка насыщенного пара низкого давления (0,6 МПа). Сконденсированная сера стекает в подземный сборник жидкой серы.

Технологический газ из конденсатора серы первой ступени Е-1.2 с температурой не более 200°С поступает в первый подогреватель поз. Е-1.5, где подогревается паром высокого давления до 225 – 255°С.

Технологический газ из подогревателя Е-1.5 поступает в верхнюю часть реактора Клауса первой ступени поз. R-1.1. Реактор представляет собой горизонтальный цилиндрический аппарат, внутри которого на решетке располагается слой катализатора. В верхней части слоя катализатора используется активированный оксид алюминия, а в нижней части – титановый оксидный катализатор. Поток технологического газа проходит через слой катализатора, и реакция образования серы из H2S и SO2 достигает равновесия. Титановый оксидный катализатор используется в нижней части слоя катализатора для стимулирования процесса гидролиза COS и CS2, который протекает при более высоких температурах. Все эти реакции являются экзотермическими. Температура в слое катализатора реактора R-1.1 составляет 215 – 310°С.

Далее из реактора Клауса первой ступени технологический газ с температурой 268 – 310°С поступает в конденсатор серы второй ступени поз. Е-1.3 для охлаждения и конденсации серы. В конденсаторе Е-1.3 происходит выработка пара низкого давления (0,6 МПа). Сконденсировавшаяся сера стекает в подземный сборник жидкой серы.

Технологический газ из конденсатора серы второй ступени Е-1.3 с температурой не более 195°С поступает во второй подогреватель поз. Е-1.6, где подогревается паром высокого давления до 190 – 225°.

Газ из подогревателя Е-1.6 поступает в верхнюю часть реактора Клауса второй ступени поз. R-1.2. Реактор представляет собой горизонтальный цилиндрический аппарат, внутри которого на решетке располагается слой катализатора. В реактор Клауса второй ступени загружен катализатор только из активированного оксида алюминия. С целью максимизации выхода серы в реакторе Клауса второй ступени поддерживается более низкая температура, чем в реакторе первой ступени. Температура на входе в реактор поддерживается на 15°C выше точки росы для серы (чтобы не допустить конденсации серы на катализаторе). Температура в слое катализатора реактора R-1.2 составляет 190 – 250°С.

Далее из реактора Клауса второй ступени поз. R-1.2 технологический газ с температурой 205 - 250°С поступает в конечный конденсатор серы поз. Е-1.4 для охлаждения и конденсации серы. В конденсаторе Е-1.4 происходит выработка пара с давлением 0,1 МПа. Сконденсировавшаяся сера стекает в подземный сборник жидкой серы.

Технологический хвостовой газ с температурой 122 – 142°С из конечного конденсатора серы Е-1.4 выводится на узел очистки хвостового газа для дальнейшей переработки. Содержание H2S и SO2 в хвостовом газе не должно превышать 1,2 и 0,3 %моль соответственно.

Установка очистки хвостового газа

Технология «аминная/бивонная» очистка состоит из процесса извлечения серы по технологии «Бивон», включая стадии гидрогенизации и селективной аминовой очистки.

Технологический газ из конечного конденсатора серы Е-1.4 поступает в подогреватель отходящего газа поз. Е-2.1, в котором происходит нагрев газа до температуры 225 – 255°С.

В линию технологического газа, поступающего в реактор гидрогенизации R-2.1, в качестве восстановительного газа подается водород, чтобы обеспечить полное превращение всех компонентов серы в сероводород. Расход водорода 100 – 125 нм3/ч.

Горячий технологический газ поступает в верхнюю часть реактора гидрогенизации поз. R-2.1, в котором на алюмокобальтмолибденовом катализаторе в присутствии избытка восстановительного газа (водорода) осуществляется превращение всех сернистых соединений, содержащихся в отходящем газе производства серы, в сероводород. Температура в слое катализатора составляет 230 – 280°С.

Восстановленный газ из нижней зоны реактора R-2.1 с температурой 250 – 280°С поступает в охладитель технологических газов поз. Е-2.2 на охлаждение до 165 – 185°С с выработкой насыщенного пара низкого давления (0,6 МПа).

Охлажденный восстановленный газ из Е-2.2 поступает в контактный конденсатор поз. С-2.1. Пароохладитель контактного конденсатора поз. С-2.1 предназначен для охлаждения и частичной конденсации влаги восстановленного газа.

Контактный хвостовой газ с температурой 165 – 185°С поступает в нижнюю секцию контактного конденсатора С-2.1, охлаждается до состояния насыщения, контактируя с циркулирующим потоком слабого раствора каустика. Циркуляция каустика с температурой не более 90°С из куба через насадку обеспечивается насосом поз. Р-2.1.

Охлажденный технологический газ из контактного конденсатора С-2.1 с температурой 37°С и давлением 0,013 МПа поступает на очистку от сероводорода в кубовую часть аминового абсорбера поз. С-2.2, который орошается водным 50 %-ным раствором МДЭА с температурой 35 – 45°С.

Аминовый абсорбер С-2.2 представляет собой колонный аппарат, который разделен на две секции «глухой» тарелкой. В нижней секции размещены два пакета насадки; нижняя секция предназначена для очистки газа от сероводорода. В верхней секции размещена насадка и каплеотбойник; верхняя секция предназначена для отмывки газа от капельно-унесенного из нижней секции раствора МДЭА. Отмывка газа от капельно-унесенного МДЭА в верхней секции осуществляется деминерализованной (промывочной) водой.

Обработанный газ из аминового абсорбера С-2.2 с температурой 30 – 40°С и давлением 0,004 МПа поступает в печь для дожигания газов - инсинератор поз. Н-2.1, в котором сжигаются все вредные компоненты, находящиеся в хвостовом газе и потоках. Кроме того, инсинератор предназначен для утилизации прочих газовых потоков, когда они идут по обводным линиям, минуя установку очистки хвостовых газов, или во время запуска установки или в случае сбоев в нормальной работе этой установки.

В горелку Х-2.2 инсинератора Н-2.1 для поддержания процесса горения из сепаратора поз. D-2.1 подается топливный газ с давлением 0,35 МПа (изб.).

Воздуходувка К-2.1 подает воздух горения в горелку Х-2.2 инсинератора Н-2.1.

Дымовой газ с температурой 572°С выбрасывается в атмосферу через дымовую трубу поз. Х-2.1 высотой 150м.

Список литературы

- Ахметов С.А. Технология глубокой перерабоки нефти и газа: Учебное пособие для вузов. Уфа: Гилем, 2002. 672 с.

- Аяпбергенов Е.О. Особенности технологии получения элементарной серы на установках Клауса из сероводорода кислых газов / Современные научные исследования и инновации. 2012. № 10 [Электронный ресурс]. URL: https://web.snauka.ru/issues/2012/10/17654

- Грунвальд, В.Р. Технология газовой серы/ В.Р. Грунвальд. – М.: Химия. – 567 с.

- Худенко Б.М., Гитман Г.М. и Векслер Т.Е.П., 1993. Основанный на кислороде способ Клауса для извлечения серы из газов H2S // Окружающая среда. Англ., стр.: 1233-51