С целью выявления рисков и возможных последствий непреднамеренного использования контрафактной продукции ООО «КОНТУР-НИИРС», было принято решение о проведении оценки рисков методом FMEA-анализа, положенным в основу ГОСТ Р 27.303 [1]. Решение о необходимости проведения FMEA-анализа было обусловлено тем, что производственный план систематически не выполнялся в нужном объеме и оставлял за собой места с необходимостью улучшений и доработок. FMEA способствует формированию нового образа мышления современного научно-технического обеспечения качества и позволяет [2]:

- снизить количество вносимых изменений на производственной стадии;

- исключить ошибки и связанные с ними дефекты, что в свою очередь избавляет организацию от рекламаций, судебных исков и значительных затрат на устранение дефектов;

- повысить эффективность проведения контроля.

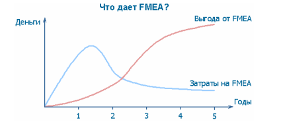

Графически данные достоинства можно представить в виде графика применения FMEA-анализа (Рисунок 1).

Рисунок 1. Выгода от применения FMEA [3]

FMEA осуществляется либо до появления несоответствия, либо сразу после его выявления, либо причин, приводящих к его появлению, чтобы не допустить последствий и максимально снизить их риск. Работа по применению FМЕА на данном предприятии проходила по следующему алгоритму.

На первом этапе на основе распоряжения руководства был назначен ведущий FMEA, и была сформирована межфункциональная квалифицированная команда. Ведущим специалистом FMEA был назначен начальник службы качества. Он определил состав команды специалистов для проведения FMEA, куда вошли: инженер-технолог, инженер-конструктор, начальник бюро внешней кооперации, начальник ОТК и начальник производственного участка.

На втором этапе одновременно с формированием команды был произведен сбор данных, предъявляемых к продукции в целом и отдельным ее компонентам. Данные содержали необходимую для работы команды специалистов информацию.

На третьем и четвертом этапах межфункциональная квалифицированная команда, путем использования методов решения задач, таких как «мозговой штурм» и других, должна выявить потенциальные несоответствия. По результатам обсуждения составляется список потенциальных несоответствий рассматриваемой проблемы, где описание каждого вида несоответствия заносится в протокол, составленный в виде Таблицы 1.

Таблица 1.

Список потенциальных несоответствий

|

№ |

Потенциальное несоответствие |

|

1 |

Контрафакт остался неидентифицированным |

|

2 |

Контрафакт значительно отличается характеристиками от оригинала |

|

3 |

Контрафакт незначительно отличается характеристиками от оригинала |

|

4 |

Контрафакт идентичен характеристикам оригинала |

|

5 |

Контрафакт имеет характеристики лучше оригинала |

На финальном этапе проводится экспертный анализ, определенных на предыдущих этапах, параметров. Руководствуясь оценками экспертов, определяются такие параметры, как:

а) балл значимости S (параметр тяжести последствий) при помощи Таблицы 2 [1];

Таблица 2.

Определение критерия тяжести последствий

|

Последствие |

Балл, S |

|

Опасное без предупреждения. Критично для выполнения |

10 |

|

Опасное с предупреждением. Потребителю может угрожать опасность |

9 |

|

Очень важное. Потребитель очень недоволен. |

8 |

|

Важное. Потребитель неудовлетворен |

7 |

|

Умеренное. Потребитель испытывает дискомфорт |

6 |

|

Слабое. Потребитель испытывает некоторое неудовлетворение |

5 |

|

Очень слабое. Несоответствие замечает большинство потребителей (более 75%) |

4 |

|

Незначительное. Несоответствие замечает 50% потребителей. |

3 |

|

Очень незначительное. Несоответствие замечает разборчивый потребитель (менее 25%). |

2 |

|

Отсутствует. Никакого заметного последствия. |

1 |

б) балл возникновения О (параметр частоты возникновения), при помощи Таблицы 3[1];

Таблица 3.

Определение параметра частоты возникновения несоответствий

|

Оценка вероятности возникновения |

Балл, O |

|

Очень высокая: постоянные несоответствия |

10 9 |

|

Высокая: частые несоответствия |

8 7 |

|

Умеренная: случайные несоответствия |

6 5 |

|

Относительно низкая: относительно мало несоответствий |

4 3 |

|

Низкая: несоответствие маловероятно |

2 1 |

в) балл обнаружения несоответствия D при помощи Таблицы 4[1];

Таблица 4.

Определение критерия обнаружения несоответствия

|

Обнаружение |

Критерии: вероятность обнаружения дефекта при контроле процесса до следующего. |

Балл, D |

|

Почти невозможно |

Нет известного средства или контроля для обнаружения вида дефекта в производственном процессе |

10 |

|

Очень плохое |

Очень низкая вероятность обнаружения вида дефекта действующими методами и средствами контроля |

9 |

|

Плохое |

Низкая вероятность обнаружения вида дефекта действующими методами и средствами контроля |

8 |

|

Очень слабое |

Очень низкая вероятность обнаружения вида дефекта действующими методами и средствами контроля |

7 |

|

Слабое |

Низкая вероятность обнаружения вида дефекта действующими методами и средствами контроля |

6 |

|

Умеренное |

Умеренная вероятность обнаружения вида дефекта действующими методами и средствами контроля |

5 |

|

Умеренно хорошее |

Умеренно высокая вероятность обнаружения вида дефекта действующими методами и средствами контроля |

4 |

|

Хорошее |

Высокая вероятность обнаружения вида дефекта действующими методами и средствами контроля |

3 |

|

Очень хорошее |

Очень высокая вероятность обнаружения вида дефекта действующими методами и средствами контроля |

2 |

|

Почти наверняка |

Действующий контроль почти наверняка обнаружит вид дефекта. |

1 |

Результаты работы экспертов по выбору значений S, O, D из рассматриваемых таблиц по каждому потенциальному несоответствию представлены на Рисунке 2.

Рисунок 2. Выставление экспертами показателей S, O, D

В результате экспертной оценки выяснилось, что первые три потенциальных несоответствий обладают наивысшей (7-10 баллов) значимостью (балл «S»), что подчеркивает важность недопущения их появления. Параметры частоты возникновения и обнаружения (баллы «O» и «D») показывают, что все несоответствия возникают примерно с одинаковой вероятностью, но сосуществующих средств контроля может быть вполне достаточно, чтобы обнаружить их вовремя.

На пятом этапе после получения экспертных оценок S, О, D вычисляется обобщенная количественная характеристика объекта анализа - приоритетное число риска (ПЧР) по Формуле (1):

ПЧР = S × О × D, (1)

где S – значимость последствий несоответствия; О – вероятность возникновения несоответствия; D – вероятность обнаружения несоответствия по данной причине [1].

Каждое ПЧР имеет значение от 1 до 1000, где максимальное ПЧР = 10 × 10 × 10 = 1000 – наихудшее состояние; минимальное ПЧР = 1 × 1 × 1 = 1 – лучшее достижимое состояние. Результат представлен в Таблице 5.

Таблица 5.

Определение числа ПЧР

|

Название несоответствия |

S |

O |

D |

ПЧР |

|

Контрафакт остался неидентифицированным |

9 |

4 |

5 |

180 |

|

Контрафакт значительно отличается характеристиками от оригинала |

10 |

7 |

2 |

140 |

|

Контрафакт незначительно отличается характеристиками от оригинала |

7 |

5 |

3 |

105 |

|

Контрафакт идентичен характеристикам оригинала |

4 |

4 |

3 |

48 |

|

Контрафакт имеет характеристики лучше оригинала |

1 |

1 |

3 |

3 |

Самыми критичными несоответствиями, оказывающими непосредственное влияние на увеличение рисков непреднамеренного использования контрафактной продукции, были выявлены:

- Контрафакт остался неидентифицированным – 180 ПЧР;

- Контрафакт значительно отличается характеристиками от оригинала – 140 ПЧР;

- Контрафакт незначительно отличается характеристиками от оригинала – 105 ПЧР.

По итогам проведения FMEA-анализа были определены три несоответствия, наиболее сильно влияющие на возникновения риска непреднамеренного использования контрафактной продукции. Эти несоответствия необходимо выявлять до попадания их в производственные процессы. Для остальных несоответствий ПЧР невелико, что позволяет сосредоточить ресурсы и усилия только на критичных несоответствиях.

Список литературы

- ГОСТ Р 27.303-2021. «Надежность в технике. Анализ видов и последствий отказов». М.: 2021 – 66 с.

- ГОСТ Р ИСО 13053-2-2015. «Статистические методы. Количественные методы улучшения процессов Шесть сигм. Часть 2. Методы». М.: 2016 – 43 с.

- ООО «Новое качество», Анализ видов, последствий и причин потенциальных несоответствий (FMEA) – Текст: Электронный С. 3-22. URL: https://new-quality.ru/lib/fmea.html (дата обращения 01.05.2025)