Введение

Современные технологии требуют постоянного повышения эффективности энергетических систем, что особенно актуально в условиях глобального роста цен на энергоресурсы и стремления к снижению экологической нагрузки. Одной из ключевых составляющих таких систем являются теплообменники, эффективность которых непосредственно влияет на энергозатраты и производительность промышленных процессов. Пластинчатые теплообменники занимают особое место среди теплообменных аппаратов благодаря своей компактности, высокой теплопередаче и гибкости в настройке под различные технологические условия. Однако их эффективность снижается из-за факторов, таких как загрязнение поверхностей, неравномерное распределение потоков и недостаточная оптимизация конструкции. Эти проблемы требуют применения новых методов проектирования и анализа, таких как численное моделирование.

Традиционные методы проектирования пластинчатых теплообменников основываются на экспериментальных данных и эмпирических формулах. Эти подходы, хотя и обеспечивают определённую точность, имеют существенные ограничения. Они не позволяют учитывать сложные взаимодействия между потоками теплоносителей и геометрическими особенностями пластин. Кроме того, такие методы требуют значительных затрат времени и ресурсов на проведение экспериментов. Это делает процесс проектирования длительным и трудоёмким, ограничивая возможности для быстрой адаптации конструкций к специфическим требованиям.

Современные инновационные подходы к проектированию пластинчатых теплообменников включают использование численных методов и компьютерного моделирования. Эти подходы позволяют учитывать нелинейные зависимости параметров потоков, сложные формы пластин и другие факторы, которые трудно учитывать традиционными методами.

Целью данной работы является численное моделирование пластинчатого теплообменника с применением расчетного пакета ANSYS CFX для сравнения с реальным оборудованием для того, чтобы проверить адекватность модели, и возможность её использования в дальнейших исследованиях для увеличения эффективности пластинчатого теплообменного аппарата.

В общем, процесс расчета в программном комплексе можно разделить на следующие этапы:

- Построение электронной геометрической модели расчетной области;

- Построение расчетной сетки с оптимальным числом элементов;

- Настройка граничных условий, выбор математических моделей гидродинамики и теплообмена;

- Проведение расчетов.

Описание геометрической модели

В данной работе рассматривается разборный пластинчатый теплообменник для системы горячего водоснабжения, который установлен в одной из котельной теплоснабжающей организации АО «Казэнерго». Аппарат состоит из гофрированных пластин V-образного типа из нержавеющей стали AISI316. Пластины собираются в пакет таким образом, чтобы на смежных пластинах наклон был направлен в противоположные стороны, то есть первая пластина стоит вершинами гофр вверх, а вторая – вершинами гофр вниз. Греющем теплоносителем является вода из отопительной системы, предварительно нагретая в котлоагрегате, нагреваемым теплоносителем также является вода, которая поступает из обратного трубопровода горячего водоснабжения, смешанная с потоком воды с МУП «Водоканал». Ключевые конструктивные характеристики этого аппарата представлены в таблице 1.

Таблица 1.

Конструктивные геометрические параметры теплообменника

|

Параметр |

Значение |

|

Количество пластин, шт |

31 |

|

Толщина пластины, мм |

0,5 |

|

Диаметры входных и выходных патрубков, мм |

100 |

|

Высота пластины, мм |

1500 |

|

Ширина пластины, мм |

360 |

|

Расстояние между пластинами, мм |

3 |

|

Поверхность теплообмена одной пластины, м2 |

0,5 |

|

Угол пересечения вершин гофр, град |

120 |

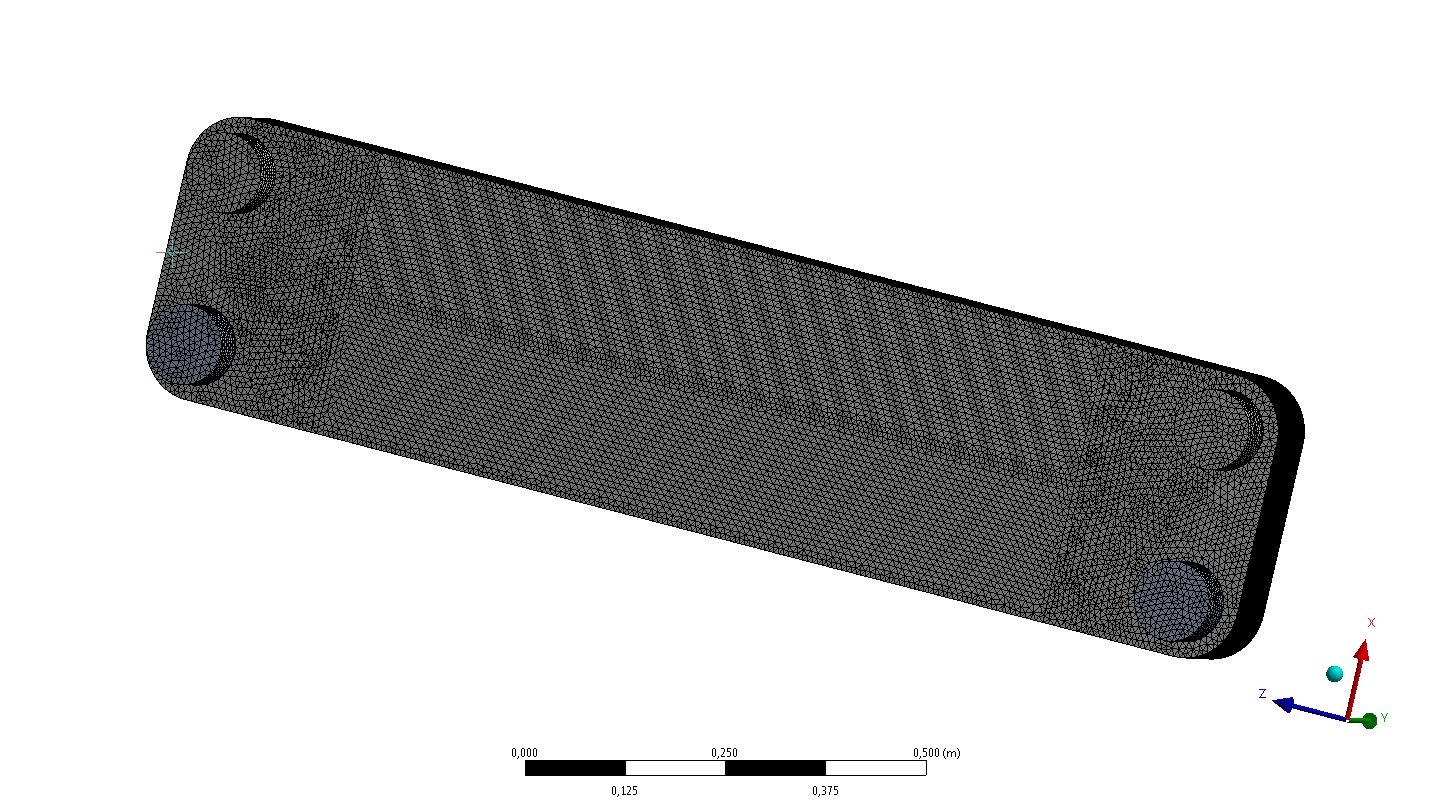

Электронная геометрическая модель расчётной области построена в системе трехмерного моделирования КОМПАС-3D, так как данный пластинчатый теплообменник имеет сложную геометрию. Далее созданная геометрическая модель импортирована в программный комплекс ANSYS Workbench, где построена расчётная сетка теплообменного аппарата в модуле Mesh. Расчётная сетка пластинчатого теплообменника представлена на рисунке 1. Также для удобства дальнейшей настройки интерфейсов, входных и выходных границ и стенок, в модуле Mesh были созданы следующие поверхности:

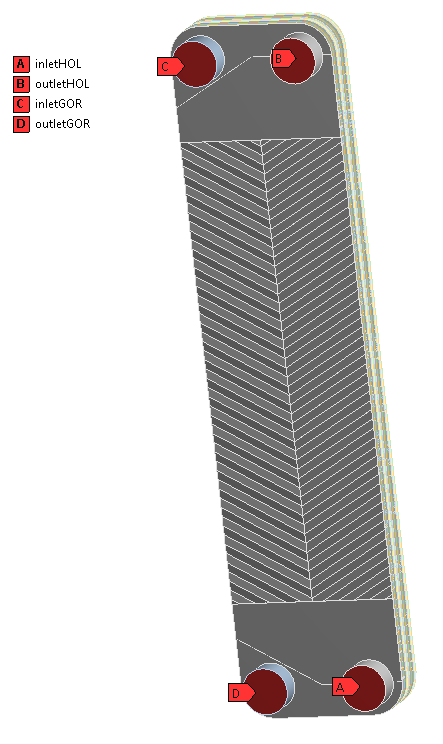

- для пространства греющего теплоносителя: inletGOR – входная поверхность; outletGOR – выходная поверхность; wallGOR – стенка; contactGOR – поверхность контакта между пространством греющего теплоносителя и пакета пластин.

- для пространства нагреваемого теплоносителя: inletHOL – входная поверхность; outletHOL – выходная поверхность; wallHOL – стенка; contactHOL – поверхность контакта между пространством нагреваемого теплоносителя и пакетом пластин.

- для пакета пластин: contactHOL 1-30 – поверхности контакта между пакетом пластин и пространством нагреваемого теплоносителя; contactGOR 2-31 – поверхности контакта между пакетом пластин и пространством греющеого теплоносителя.

Расположение входных и выходных поверхностей на электронной геометрической модели теплообменного аппарата представлено на рисунке 2.

Рисунок 1. Расчетная сетка геометрической модели пластинчатого теплообменника

Рисунок 2. Расположение входных и выходных поверхностей на геометрической модели

Описание граничных условий, выбор математических моделей гидродинамики и теплообмена

Были заданы следующие граничные условия: температура входа горячего теплоносителя 90°С; скорость движения горячего теплоносителя на входе 5,8 м/с; давление на выходе горячего теплоносителя 0,5 МПа; температура входа холодного теплоносителя 25°С; скорость движения горячего теплоносителя на входе 1,7 м/с; давление на выходе горячего теплоносителя 0,4 МПа. Задача была решена с использованием расчётного пакета ANSYS CFX, где для описания движения потоков была применена k-epsilon модель турбулентности, а для теплообмена использована модель Thermal Energy. Геометрия расчетной области включает три домена ячеек: пространство нагреваемого теплоносителя, пространство греющего теплоносителя и пакет пластин. Эти домены связаны между собой двумя интерфейсами: между пространством нагреваемого теплоносителя и пакета пластин; между пространством греющего теплоносителя и пакета пластин.

Обсуждение результатов расчёта

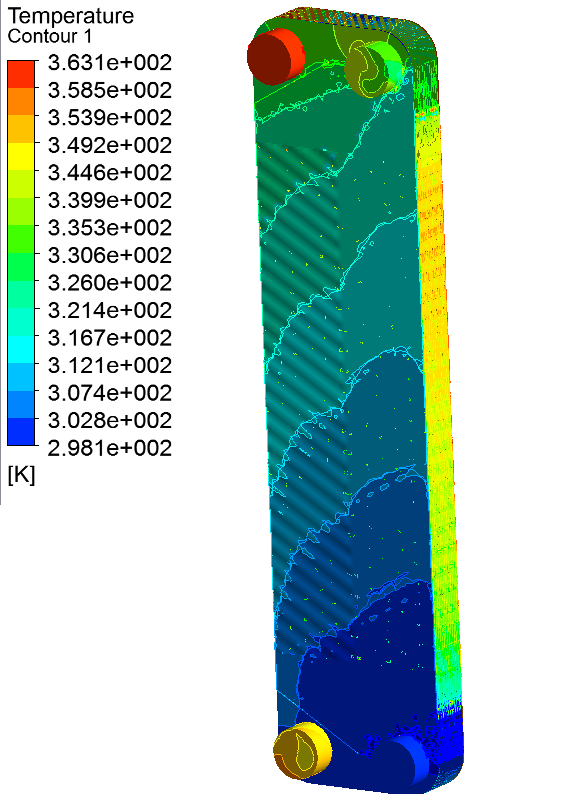

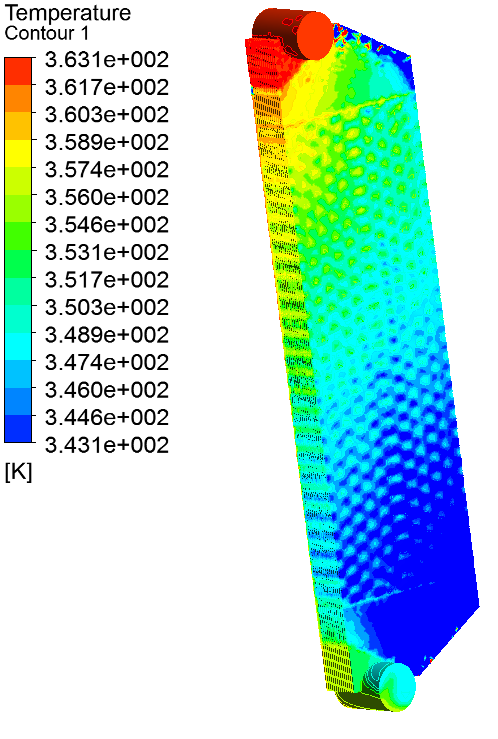

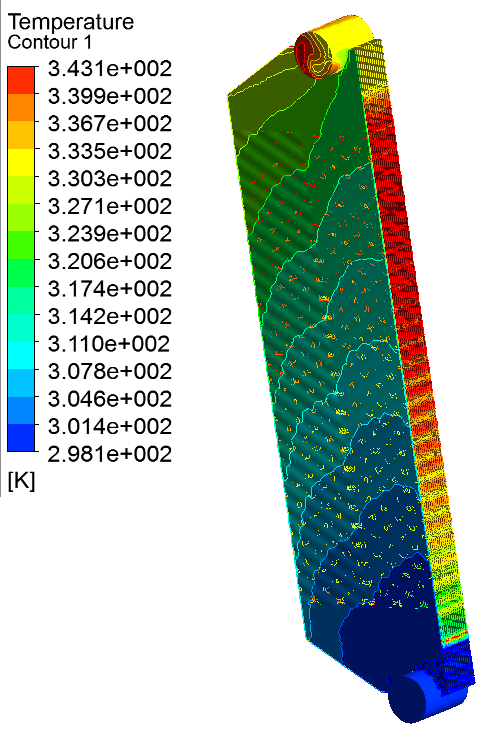

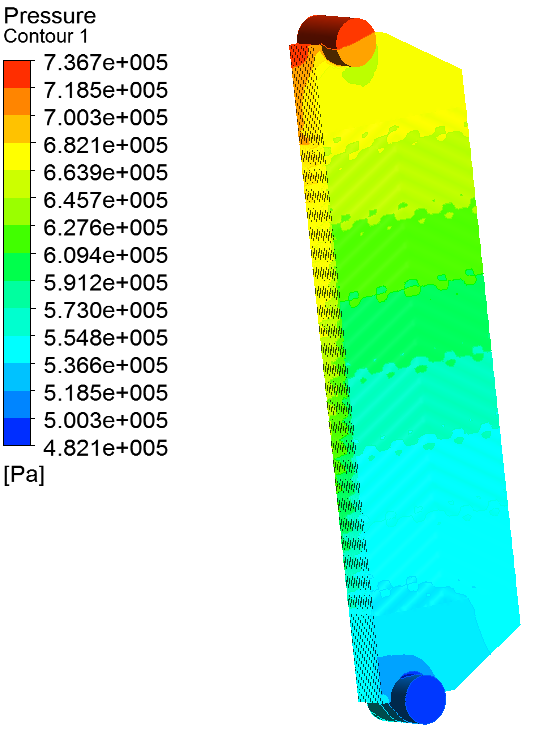

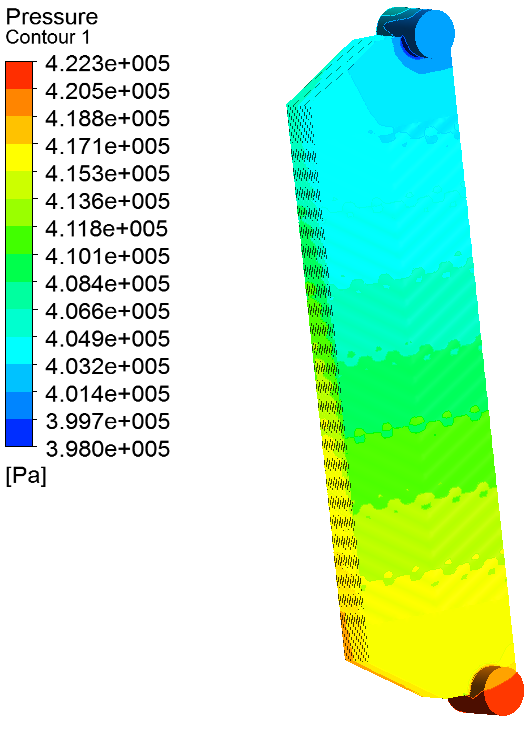

Результаты расчёта численной модели пластинчатого теплообменника представлены на рисунках 3, 4, 5, 6 и 7 в виде контуров температур и давлений греющей и нагреваемой областей, и теплообменника в целом.

Рисунок 3. Контур распределения температуры теплообменника

Рисунок 4. Контур распределения температуры греющей области

Рисунок 5. Контур распределения температуры нагреваемой области

Рисунок 6. Контур распределения давления греющей области

Рисунок 7. Контур распределения давления нагреваемой области

Сравнительный анализ между результатами численного расчёта и параметрами, снятыми с приборов, установленных на трубной обвязке пластинчатого теплообменника, представлен в таблице 2.

Таблица 2.

Результаты численного моделирования в сравнении с параметрами реального аппарата

|

Параметр |

Результаты решения в ANSYS CFX |

Показания с реального аппарата |

||

|

Пространство нагреваемого теплоносителя |

||||

|

Температура, °С |

на входе |

25 |

25 |

|

|

на выходе |

64,8 |

65 |

||

|

Давление, МПа |

на входе |

0,43 |

0,5 |

|

|

на выходе |

0,4 |

0,4 |

||

|

Пространство греющего теплоносителя |

||||

|

Температура, °С |

на входе |

90 |

90 |

|

|

на выходе |

77,7 |

76,5 |

||

|

Давление, МПа |

на входе |

0,71 |

0,7 |

|

|

на выходе |

0,5 |

0,5 |

||

Согласно сравнительному анализу и контурам распределения температуры, представленным на рисунках 3, 4, 5 и 6, результаты решения в ANSYS CFX незначительно различаются от показаний реального аппарата в виде температур на выходе греющего и нагреваемого теплоносителей, а также в виде давления на входе греющего теплоносителя. Отклонение давления на входе греющего теплоносителя 0,01 МПа, отклонение температуры на выходе греющего теплоносителя 1,2°С, а нагреваемого теплоносителя – 0,2°С, что является приемлемым расхождением. Но согласно контуру давления на входе нагреваемого теплоносителя, представленному на рисунке 7, в реальном аппарате давление на входе греющего теплоносителя на 0,07 МПа больше, чем у численной модели. Это можно объяснить тем, что электронная геометрическая модель состоит из упрощенных пластин, а также пластинчатый теплообменный аппарат, установленный на предприятии, достаточно давно не отчищали от загрязнений, откладывающихся на поверхности пластин. Такой расходимости не наблюдается на входе греющего теплоносителя, так как горячая вода из тепловых сетей, поступающая в теплообменник, предварительно химически очищается на установке умягчения воды, предназначенной для удаления из воды солей растворенных металлов кальция и магния - Ca2+ и Mg2+ (солей жесткости). Таким образом, численная модель пластинчатого теплообменника является адекватной.

Заключение

На основе программного комплекса Ansys Workbench была разработана численная модель пластинчатого теплообменного аппарата, описывающая конвективный теплообмен, процесс теплопередачи через гофрированные пластины и гидродинамику. Поскольку результаты расчета в достаточной мере согласуются с параметрами, снятыми с реального теплообменного аппарата, то численная модель является адекватной, то есть параметры модели сходятся с параметрами реального аппарата с незначительными отклонениями. Созданную численную модель можно использовать, как действенный инструмент для увеличения эффективности пластинчатого теплообменника без физических затрат за счёт модернизации конструкции аппарата и изменения гидродинамических свойств.

Список литературы

- Применение системы ANSYS к решению задач геометрического и конечно-элементного моделирования: учебно-методический материал по программе повышения квалификации «Информационные системы в математике и механике» / А.В. Жидков. Нижний Новгород, 2006. – 115 с.

- Саввин, Н. Ю. Моделирование теплообменного процесса в оригинальном пластинчатом теплообменнике / Н. Ю. Саввин // Жилищное хозяйство и коммунальная инфраструктура. – 2023. – №2 (25). – С. 37-46. – DOI 10.36622/VSTU.2023.41.58.004

- Кущев, Л. А. Компьютерное моделирование движения теплоносителя в гофрированном канале пластинчатого теплообменника / Л. А. Кущев, В. Н. Мелькумов, Н. Ю. Саввин // Научный журнал строительства и архитектуры. – 2020. – № 4(60). – С. 51-58