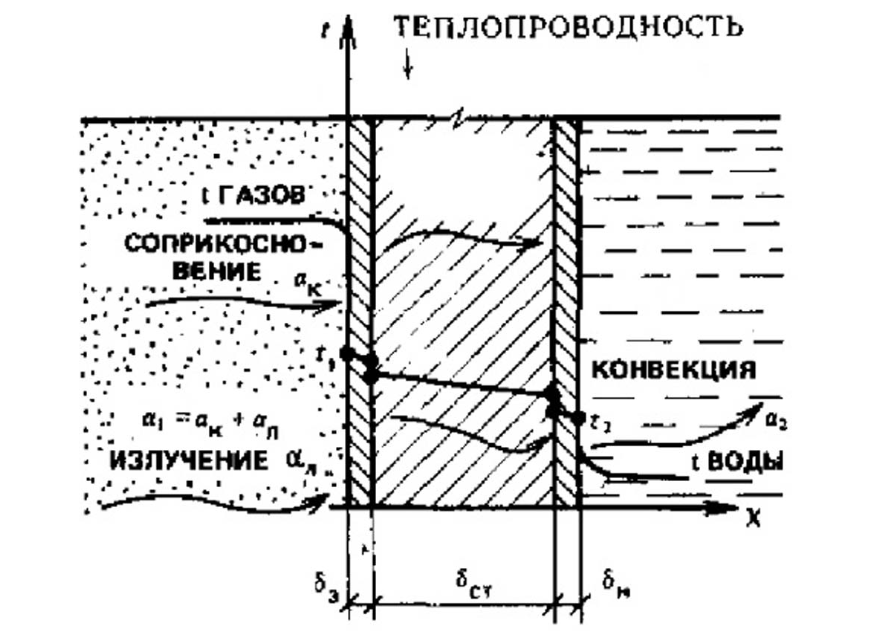

На производственных площадках до 80% протекающих технологических процессов так или иначе связаны с теплообменом. Водогрейные котлоагрегаты- ключевой источник тепла для промышленных теплообменных систем. В современных производственных циклах они играют центральную роль как генераторы нагретого теплоносителя. Теплопередача в водогрейных котлоагрегатах осуществляется за счет конвекции, проводимости и излучения.

Теплопроводностью называется процесс распространения теплоты в теле (одном) посредством передачи кинетической энергии от более нагретых молекул к менее нагретым, находящимся в соприкосновении друг с другом.

Конвекцией называется перенос, теплоты за счет перемещения молярных объемов среды. Обычно конвективный способ переноса теплоты происходит совместно с теплопроводностью и осуществляется в результате свободного или вынужденного движения молярных объемов жидкости или газов (естественная или вынужденная конвекция).

Излучением (радиацией) называется передача теплоты от одного тела к другому путем электромагнитных волн через прозрачную для теплового излучения среду. Этот процесс передачи теплоты сопровождается превращением энергии тепловой в лучистую и, наоборот, лучистой в тепловую. Радиацией передается теплота от факела горящего топлива к поверхности чугунных секций или стальных труб котла. Радиация — это наиболее эффективный способ передачи теплоты, особенно если излучающее тело имеет высокую температуру, а лучи от него направлены перпендикулярно к нагреваемой поверхности.

Рисунок 1. Передача теплоты через разделительную стенку (котловую трубу)

Компьютерное моделирование, в частности использование программного обеспечения Ansys, открывает новые возможности для оценки эффективности работы котлоагрегатов. Ansys позволяет проводить детальный анализ тепловых процессов, моделировать потоки и теплопередачу, а также учитывать сложные физические явления, такие как турбулентность и фазовые переходы. Это делает возможным более точное прогнозирование поведения системы при различных условиях эксплуатации. Применение компьютерного моделирования также позволяет учитывать динамические изменения в работе котлоагрегатов, что невозможно при использовании традиционных методов.

В Ansys Workbench настройка расчетной сетки будет проводиться в модуле Mash.Граничные условия задаются в модуле Setup.

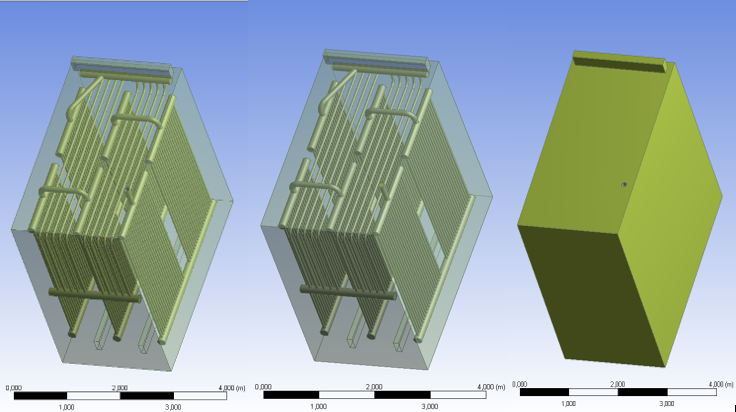

Перед тем, как преступить к заданию граничных условий, необходимо портировать в рабочую среду 3D модель исследуемого оборудования. В данном случае, геометрия была построена на базе КОМПАС 3-D V21 (учебная версия), однако, можно вести построение непосредственно в Ansys, воспользовавшись встроенным Deign Modeler. Стоит обратить внимание на то, что при моделировании были использованы исключительно лицензионные версии программного обеспечения.

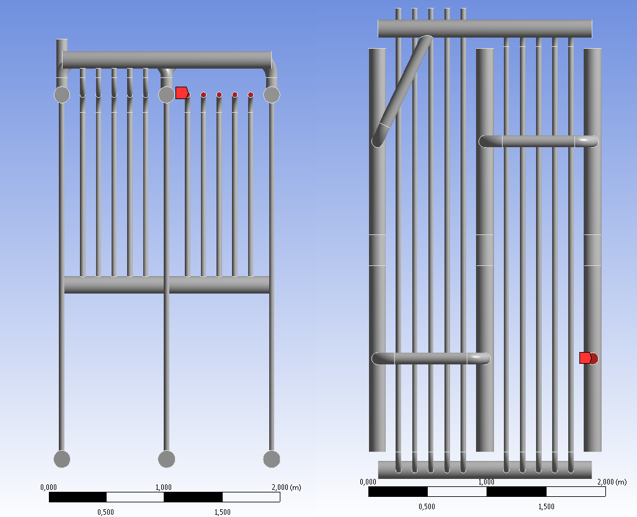

Для упрощения расчетов, процесс горения в данной работе не моделировался. Проводился анализ теплообмена между уже образовавшимися продуктами сгорания (дымовыми газами) и теплообменными поверхностями котла. Поэтому интегрируемая сборка состоит из трех тел: трубного пространства (экраны котла); сплошного тела, выполненного одной деталью – теплоноситель (вода); пространства с вырезами, играющего роль дымовых газов. Так же в модели отсутствует экономайзер (змеевики в задней части котла)- фазовый переход отсутствует, поэтому целесообразно задать на входе воды температуру, соответствующую температуре на выходе со змеевиков.

В модуле Mash (для удобства настройки интерфейсов в дальнейшем) были удалены автоматически построенные контакты и выбраны Named selections.

Для обмуровки: inletgas - вход газа, outletgas - выход газа, wallgas - наружные поверхности обмуровки, coil1 - поверхность вырезов внутри обмуровки (под трубное пространство).

Для труб: coil2 - наружная поверхность труб, coil3 - внутренняя поверхность труб, rebroekran - рёбра труб на входе и на выходе теплоносителя.

Для трубного пространства: inletwater - вход теплоносителя, outletwater - выход теплоносителя, coil4 - наружная поверхность тела.

Рисунок 2. Объемная модель котла из трех тел

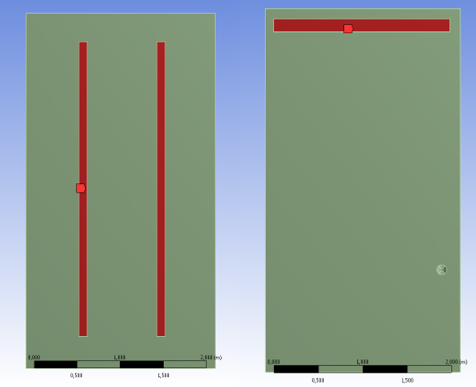

Рисунок 3. Входные и выходные поверхности для газов (вид снизу, вид сверху)

Рисунок 4. Входные и выходные поверхности для воды (вид сзади, вид сверху)

Настройки сетки требуют особой осторожности, так как при изменении минимального размера ячейки хотя бы на 1мм - общее число элементов может кратно увеличиться. В общем случае, настройки подбираются индивидуально исходя из производительности системы (объема оперативной памяти, объем видеопамяти играет не такую существенную роль).

В стандартном интерфейсе Ansys предусмотрена возможность задания лишь одного вещества (материала) для всех расчетных доменов. Это ограничение связано с архитектурой классического решателя, ориентированного в большей степени на моделирование однородных сред. Однако, в нашей задаче в качестве продуктов горения представлена смесь дымовых газов, а в качестве теплоносителя в трубном пространстве - вода. Для реализации подобного сценария в модуле Setup необходимо включить Beta-функции: Options→General→Beta Options→Physics Beta Features, поставить маркер напротив Enable Beta Features.

Продукты горения и их массовые доли были взяты с режимной карты котлоагрегата- C02~15.4%, H2O~12.39%, N2~72.47%.

Смесь газов задается в блоке Material List→Gas Phase Combustion.Thermodynamic state→Gas; Mixture Properties→Ideal Mixture; Equation Of State→Ideal Mixture; Specific Heat Capacity→Ideal Mixture.

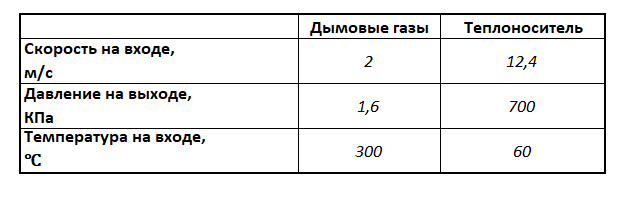

Таблица 1.

Граничные условия

Температура уходящих дымовых газов взята по показаниям термопар.

Так же была принята упрощенная модель излучения P1 со всеми сопутствующими настройками для воды и продуктов горения, для трубного пространства применены настройки инициализации (прогрев до 60оС), степень черноты металла на границе со средами~0.8, модель излучения трубного пространства - Monte Carlo.

Добавлены два интерфейса: взаимодействие между продуктами горения и наружной поверхностью труб (coil1→coil2); взаимодействие между внутренней поверхностью труб и водой (coil3→coil4) - см. рис. 1.

Для начала расчета было изменено значение показателя topology estimate factor со значения 1 до 1.2 в настройках программного комплекса. Требуемая сходимость установлена до 1.E-4.

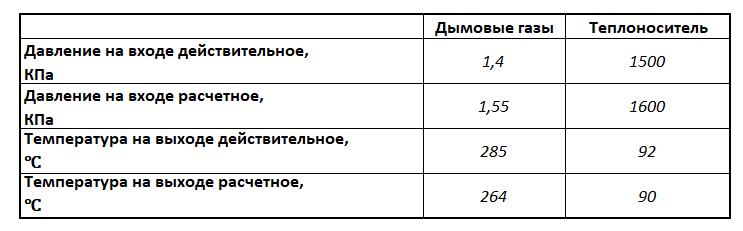

По результатам расчета температура воды на выходе составила~90оС, давление воды на входе~1.6МПа. Параметры по газовой фазе так же практически схожи с данными, взятыми с режимной карты котла.

Модель можно считать адекватной (расчетные значения сопоставимы с показателями реального оборудования).

Таблица 2.

Сопоставление результатов расчета

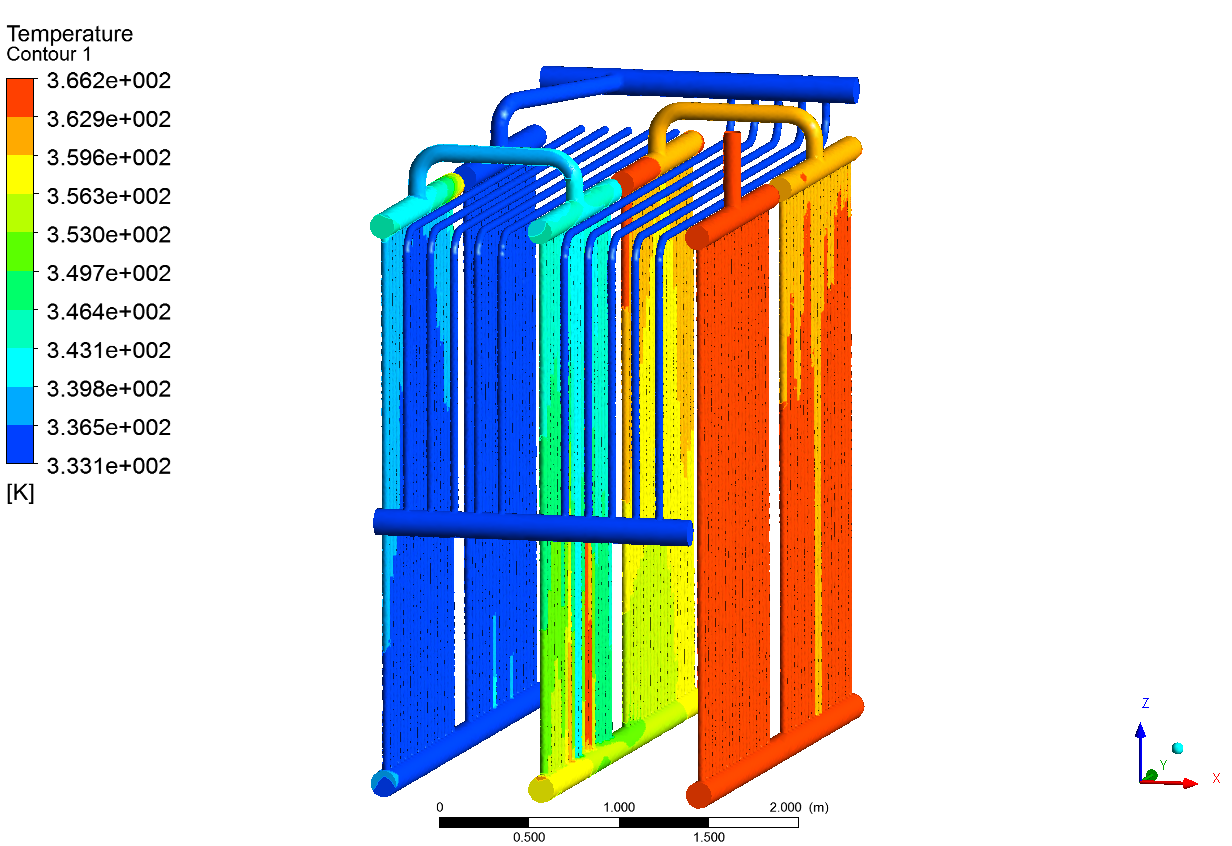

Рисунок 5. Градиент температур для трубного пространства котла

Следует отметить, что без использования моделей излучения, температура воды на выходе составляет порядка 75оС.

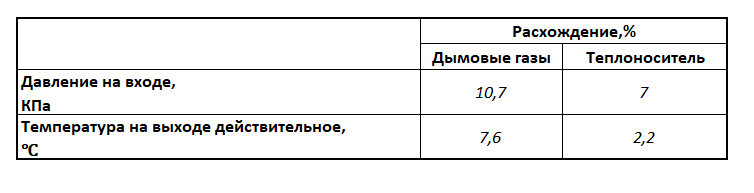

Таблица 3.

Процентное расхождение результатов расчетов с показателями реального оборудования

Вывод: на базе программного комплекса Ansys Workbech разработана модель водогрейного котлоагрегата, учитывающая радиационный теплообмен и конвективную теплопередачу. Было проведено упрощение - процесс горения не рассматривался, осуществлялся анализ теплообмена между уже сформировавшимися продуктами горения и теплообменной поверхностью котла. Однако, адекватность модели была подтверждена путем сопоставления с эксплуатационными параметрами реального котлоагрегата. Полученная цифровая модель представляет собой эффективный инструмент для проведения параметрического анализа увеличения температуры теплоносителя на выходе путем модификации конструкции теплообменных поверхностей.

Список литературы

- Моделирование реагирующей среды в топочных камерах газотрубных котлов / Ненишев А.С., Михайлов А.Г., Батраков П.А., Романенко Д.С., Теребилов С.В. – Омский научный вестник №2, 2011 г.

- Экспериментально-теоретические исследования газодинамических и турбулентных характеристик воздушного потока в слоевой топке с вихревым движением газовой смеси / Ахметшина А.И., Павлов Г.И., Накоряков П.В. «Вестник КГЭУ» №2, 2018 г.