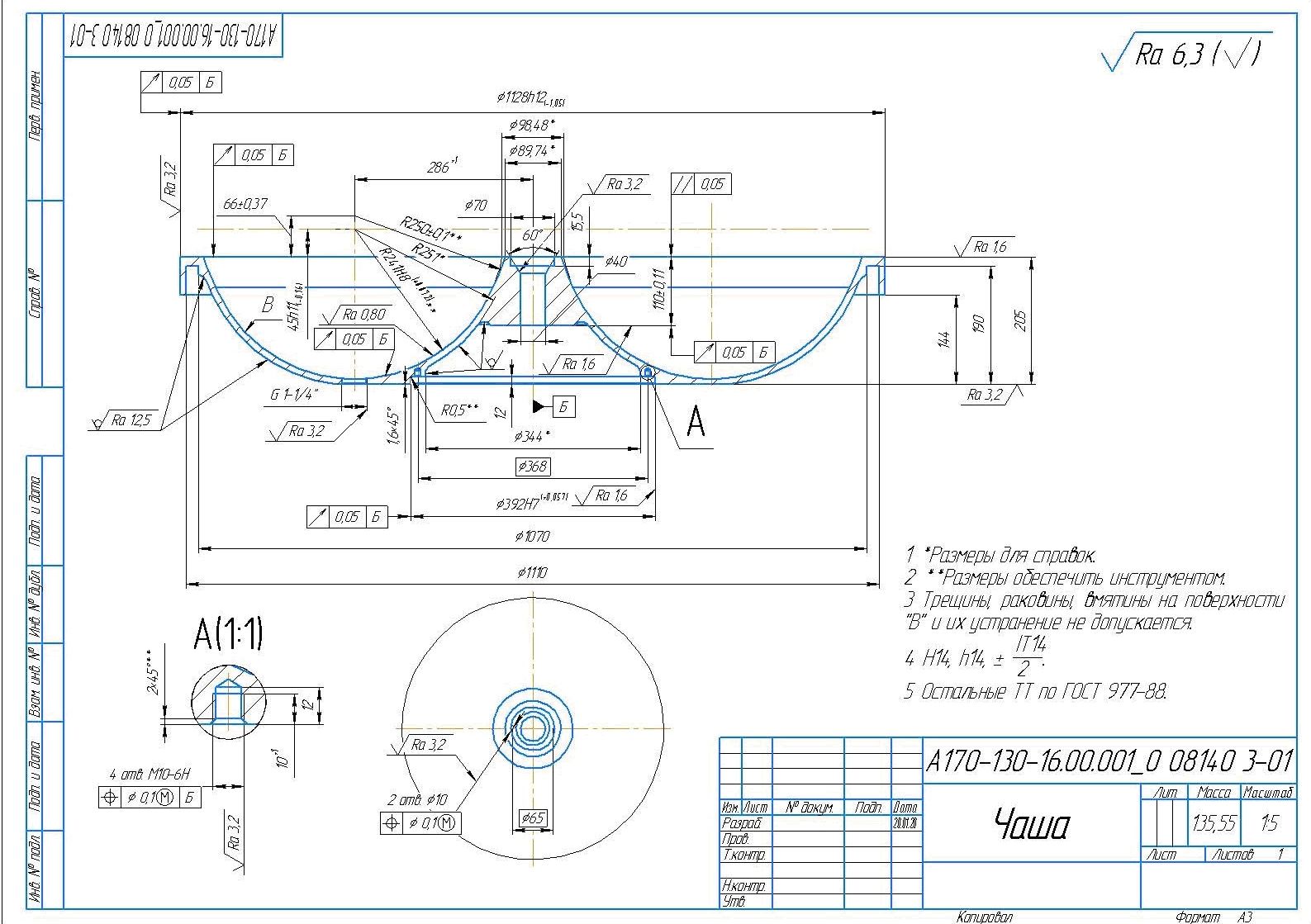

В настоящее время на ООО "Завод Агрегат" при восстановлении чаши вакуумного куттера изображённого на рисунке 1, изготовленного из стали 08Х18Н10Т используется наплавка полуавтоматической или ручной сваркой с дальнейшей механической обработкой чаши.

Рисунок 1. Чаша вакуумного куттера

Ручная наплавка - наиболее простой, но наименее производительный способ наплавки, не дающий однородного наплавленного слоя металла. В процессе наплавки возникают большие термические напряжения вызывающие деформацию детали. При малых объёмах наплавочных работ наплавка ручным способом целесообразна, тогда как автоматическая применяется при довольно больших объемах наплавочных работ, поэтому там, где возможно, процесс наплавки автоматизируют.

Недостатки ручной наплавки:

- Низкое качество наплавленного слоя металла, что во многом определяется квалификацией сварщика;

- Наплавляемый слой обычно составляет не менее 2—3 мм, тогда как износ деталей часто бывает значительно меньше, поэтому до 80 % наплавленного металла впоследствии уходит в стружку;

- Низкая производительность наплавки и высокий расход электроэнергии относительно автоматической наплавки.

Наплавка полуавтоматической сваркой имеет ряд недостатков:

- Значительное время наплавки;

- Малая производительность;

- Нецелесообразно наплавлять всю поверхность чаши;

- Значительные поводки чаши после наплавки;

- Чаши, имеющие значительные дефекты не подлежат наплавке и отправляются в лом.

Автоматическая плазменная наплавка рабочей поверхности чаши позволит:

- Сократить время наплавки.

- Повысить качество наплавленной поверхности.

- Наплавить всю поверхность чаши.

- Использовать наплавку не только при ремонте чаш, но и при изготовлении новых. В этом смысле детали составной конструкции сулят большую экономию материальных и денежных ресурсов.

Такой подход, когда на недорогую заготовку или изношенную деталь, выполняющую функцию заготовки, наносят слой наплавляемого металла с заданными свойствами, создаёт реальные предпосылки для наиболее полной реализации всех преимуществ, присущих наплавляемому слою.

Чаша куттера изготовлена из стали 08Х18Н10Т, электродная проволока из стали 06Х19Н9Т, рассмотрим возможные технологические проблемы возникающие при наплавке.

Главной проблемой наплавки является появление в шве и в зоне около шва горячих трещин в виде микроскопических надрывов, так и крупных видимых трещин, имеющих межкристаллитный характер [1]. Горячие трещины могут возникнуть в время термической обработке или во время работы конструкции при высоких температурах. Появление горячих трещин связано с формированием при сварочных работах макроструктуры в виде крупных зёрен, обычно проявляющейся в многослойных швах, когда кристаллы каждого следующего слоя продолжают кристаллы предыдущего слоя, и наличием усадочных напряжений.

Основной трудностью, возникающей при наплавке аустенитных сталей, относится повышение стойкости металла шва и зоны около шва к появлению трещин [2]. Разрушения шва или металла в зоне термического влияния сварки являются межкристаллическим разрушением и бывают кристаллизационные и подсолидусные. Подсолидусные разрушения возникают при температуре ниже линии солидуса, т. е. после процесса кристаллизации. Характер изменения пластичности сплавов при деформировании металла в твердожидком состоянии определяет Вероятность появления кристаллизационных трещин.

Критерием сопротивления металла в зоне около шва хрупкому межкристаллическому разрушению является температура восстановления пластичности и прочности металла при охлаждении [3]. При увеличении содержания титана, углерода, алюминия и никеля в аустенитных сталях температура восстановления пластичности снижается, а измельчение зерна благоприятствует повышению температуры восстановления пластичности [2]. Благодаря измельчению кристаллитов в шве пластичность двухфазных сред также возрастает. При этом важен характер распределения напряжений сдвига относительно направления их преимущественного роста. Исходя из вышесказанного, имеются следующие пути повышения сопротивляемости разрушению шва или металла в зоне термического влияния сварки на межкристаллическом уровне:

- Сведение к минимуму столбчатой кристаллизации и уменьшение зерна кристаллической структуры с помощью легирования специальными элементами-модификаторами, а также элементами, способствующими образованию высокотемпературных вторых фаз при кристаллизации;

- Снижение примесей в сплаве, способствующих образованию в процессе кристаллизации легкоплавких фаз в той области составов, в которой увеличение количества этих фаз снижает технологическую прочность, и, наоборот, увеличение количества специальных легирующих элементов, образующих эвтектики, в области составов сплавов, близких к эвтектическим.

Эти способы уменьшают температурный интервал хрупкости и увеличивают запас пластичности сплава.

Технологические способы борьбы с трещинами направлены на поиск рациональных способов и режимов сварки плавлением, а так же конструктивных особенностей сварных соединений, уменьшающих темп образования внутренних деформаций в процессе остывания. Для увеличения сопротивления металлов и их однофазных сплавов образованию подсолидусных горячих трещин при сварке можно применить следующие рекомендации [4]:

- Внести в сплав легирующие элементы, снижающие диффузионную подвижность атомов в решетке или способствующие созданию фрагментарной литой структуры (образование в процессе кристаллизации дисперсных вторых фаз и выделений при последующем охлаждении, искривление границ кристаллитов);

- Снижение в металле примесей внедрения;

- Снижение времени нахождения металла в условиях температуры сильной диффузионной подвижности и уменьшение скорости увеличения упруго-пластических деформаций при охлаждении (ограничение деформаций за счет продуманной конструкции сварных соединений).

Выявлены следующие наиболее значимые факторы, содействующие увеличению сопротивляемости металла шва и появлению горячих трещин при наплавке аустенитных сталей:

- Появление двухфазной структуры в высокотемпературной зоне в процессе кристаллизации металла благодаря выделению первичного феррита, боридной фазы и хромоникелевой эвтектики или дисперсных частиц тугоплавкой фазы;

- Снижение примесей в металле, создающих легкоплавкие фазы, с целью уменьшения интервала кристаллизации металла.

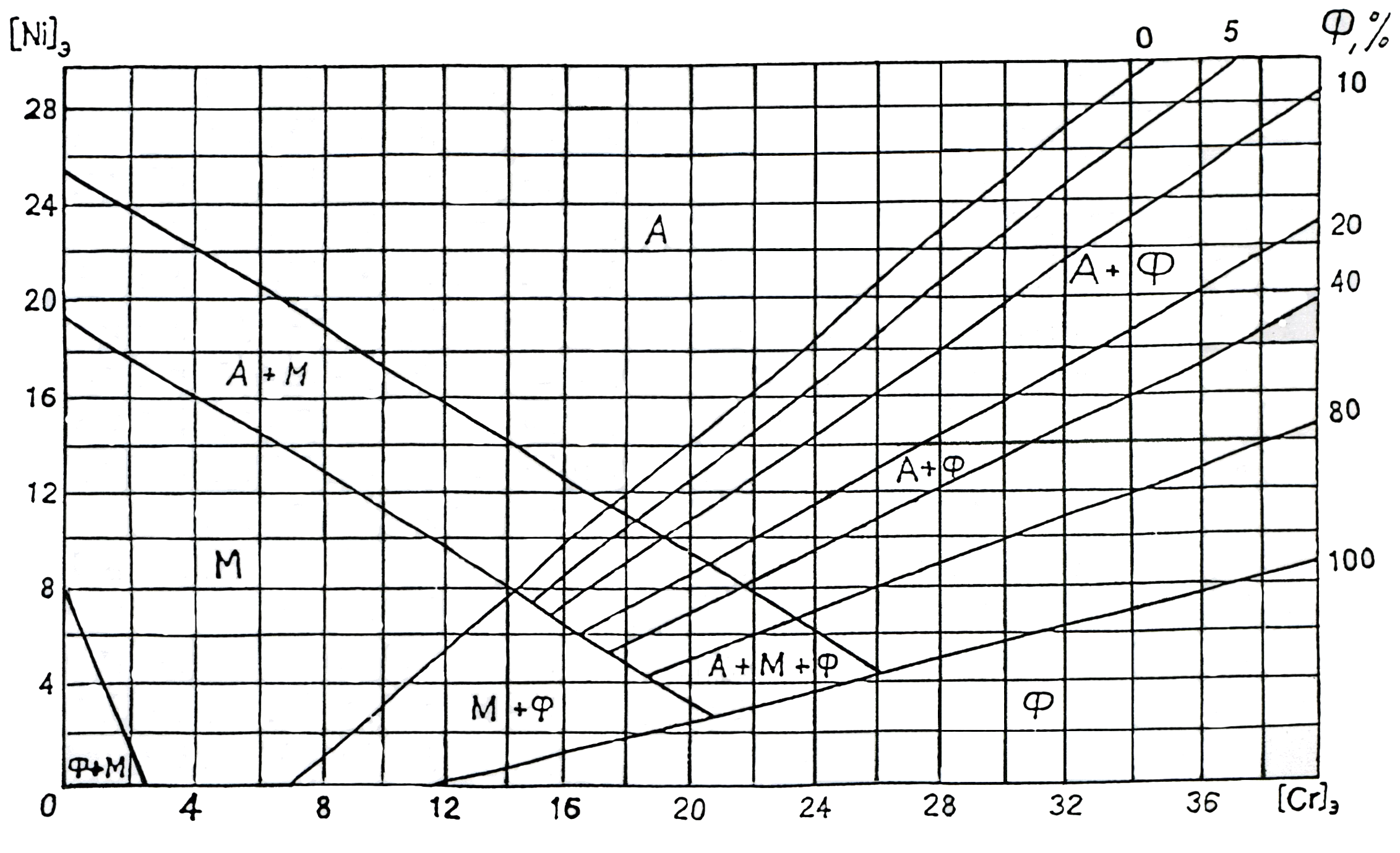

Измельчить структуру можно легированием наплавленного металла элементами, выделяющими при кристаллизации металла высокотемпературный б-феррит. Присутствие б-феррита способствует измельчению структуры металла и снижает концентрацию Si, P, S и других примесей в межкристаллитческих зонах за счет высокой растворимости этих примесей в б-феррите, что способствует снижению образования легкоплавкой эвтектики [5]. Для таких сталей не нужно вычислять эквивалент углерода, а только определить процент содержания ферритной фазы по диаграмме Шеффлера изображённой на рисунке 2. Количество ферритной фазы в наплавленном металле после его охлаждения зависит от скорости охлаждения и состава этого металла. Примерное представление о содержании феррита в аустенитно-ферритном металле показывает диаграмма Шеффлера, составленная с помощью опытных данных применительно к скорости охлаждения металла.

Рисунок 2. Диаграмма Шеффлера

Для сталей с содержанием никеля до 17% и не большим запасом аустенитности предупреждение горячих трещин достигается получением аустенитно-ферритной структуры с 3-5% феррита. Высокое содержание феррита может привести к значительному высокотемпературному охрупчиванию швов в виду их сигматизации в температурном интервале 450-850° С [3]. По диаграмме Шеффлера для стали 08Х18Н10Т содержание феррита составляет до 5%.

Список литературы

- Виноградов В.С. Электрическая дуговая сварка: учебник для нач. проф. образования/ В.С. Виноградов. - 2-е изд., стер.- М.: Издательский центр «Академия», 2008.-320с.

- Овчинников В.В. Оборудование, техника и технология сварки и резки металлов: учебник / В.В. Овчинников. – М.:КНОРУС, 2010. – 304с.

- Овчинников В.В. Основы теории сварки и резки металлов: учебник / В.В. Овчинников. – М.: КНОРУС, 2012 – 248с.

- Переплетчиков E.Ф. Способы плазменной наплавки, применяемые в странах СНГ//Сварщик. 2004. №3. С. 9—14.

- Чернышов Г.Г. Сварочное дело: Сварка и резка металлов: учебник для нач. проф. образования / Г.Г. Чернышов. – 5-е изд., стер. – М.: издательский центр «Академия»;2010. – 496