Коррозия на установках первичной переработки нефти – актуальная проблема для нефтеперерабатывающих заводов (НПЗ). Экстремальные температуры и высоко коррозийная среда негативно сказываются на состоянии трубопроводов и технологического оборудования. Риски особенно увеличиваются в случае вакуумной перегонки. Коррозионно-агрессивные составляющие концентрируются в горячем потоке остатков атмосферной перегонки, подающемся на установку.

Для мониторинга коррозии оборудования на РН-Комсомольский НПЗ применяют традиционный способ измерений с выходом специалистов на установку. Контроль эффективности работы системы антикоррозионной защиты выполняется заводской службой по защите от коррозии, заводской лабораторией и заводским персоналом в соответствии с графиками контроля, утверждаемыми техническим руководителем ОГ. Контроль проводится ежемесячно. Также, группой по контролю коррозии совместно с начальником установки и инженером отдела технического надзора ОГ по коррозии на основании ежемесячных отчётов, результатов неразрушающего контроля и оценки скоростей коррозии по результатам замеров толщин стенки и скорости коррозии образцов-свидетелей ежегодно готовится аналитический отчет за год по форме, установленной в ОГ.

Точки, наиболее подверженные коррозии, как правило, находятся в труднодоступных зонах. Их обход связан с повышенным риском для персонала и высокими эксплуатационными затратами. Традиционная методика измерений в виде ручных замеров косвенно определяет прогнозируемые изменения по всей поверхности технологического оборудования. Они не в полной мере позволяют спрогнозировать срок критичного утонения, важный для принятия управленческих решений [1, с. 52].

Информация о целостности объекта в реальном времени позволяет оптимизировать регулируемые параметры в процессе эксплуатации, например, стратегию ингибирования коррозии и график проведения технического обслуживания, чтобы максимально повысить производительность и при этом держать под контролем внутреннюю коррозию и интенсивность эрозии. Работа нефтеперерабатывающих заводов сопряжена со множеством негативных факторов, вызывающих развитие внутренней коррозии.

Скорость коррозии быстро меняется, например, при изменении источника сырья или условий производственного процесса.

Опять же, традиционные методы контроля не могут предоставить полноценную картину целостности объекта для раннего обнаружения периодов быстрого износа, оптимизации и проверки стратегии предупреждения коррозии в процессе эксплуатации.

Согласно технологическому регламенту ООО «РН-Комсомольский НПЗ» система коррозионного мониторинга установки ЭЛОУ-АВТ-3 предусматривает лабораторный анализ сырья, полупродуктов, готовой продукции и отходов производства согласно графику лабораторного контроля, а в частности:

- контроль сырой нефти;

- контроль обессоленной и обезвоженной нефти;

- контроль за водородным показателем, содержанием железа и хлор-ионов в дренажных водах.

В большинстве случаев, организация контроля коррозионной обстановки на КНПЗ проводится с помощью автономных средств измерений на основе методов потери веса (купонов), ультразвуковой толщины (ЕСН) и аналитических методов контроля окружающей среды. В этом случае, информация, полученная о коррозионном износе оборудования, не имеет переменных во времени, а лишь среднестатистические данные, которых недостаточно, чтобы установить причинно-следственную связь с коррозионной агрессивностью среды.

Российские и западные эксперты в области коррозии считают, что эффективность коррозионной защиты может обеспечить только мониторинг коррозионных процессов, который позволит вести непрерывный контроль не менее 90% от эксплуатационного ресурса работы оборудования.

Проблема, рассматриваемая в данной работе, заключается в повышении эффективности применяемых мер по защите от коррозии, посредством введения системы непрерывного мониторинга коррозии в режиме реального времени.

Основная цель систем реального времени – исключить человеческие ошибки, повысить достоверность и информативность коррозионных процессов на основе высокой оперативности и своевременности принимаемых управленческих решений.

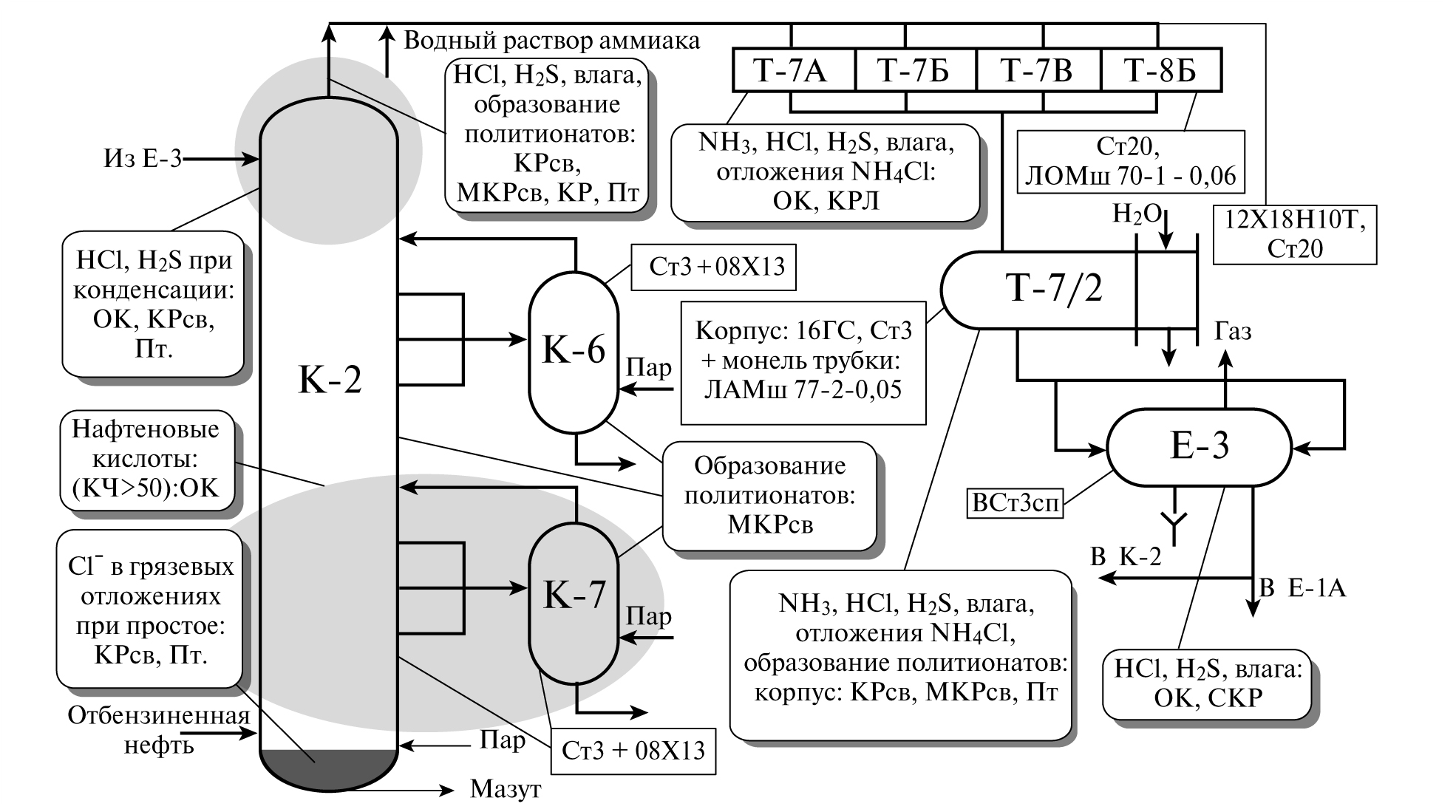

За прошедший период работы лаборатории получены и систематизированы экспериментальные данные по всем возможным видам и причинам коррозионного разрушения металла оборудования и трубопроводов основных типов установок нефтеперерабатывающих заводов с составлением коррозионных карт [3, с. 120]. Примеры коррозионных карт приведены на рисунке 1 и 2.

Рисунок 1. Пример коррозионной карты для установки первичной переработки нефти

В то время как коррозия в точке росы в системе верхнего погона четко задокументирована, различные нестандартные виды сырья на НПЗ могут увеличить риск целостности завода из-за возрастающего развития коррозии на большой площади системы верхнего погона. Это связано с тем, что потоки сырья ФКК могут иметь относительно высокое содержание соединений серы и азота, которые при распаде могут конденсироваться вверху колонн.

Это может привести к внеплановым отключениям, вызванным недопустимо высокой коррозионной активностью. Если вовремя не обнаружить и не предотвратить повышенный уровень коррозии, это может повлечь за собой утечку углеводорода, а в худшем случае – взрыв или пожар. Это может привести к человеческим жертвам, длительному приостановлению деятельности предприятия и потере клиентов. Более того, может потребоваться капитальный ремонт оборудования, а также может быть спровоцировано негативное влияние на репутацию компании и дополнительное внимание со стороны регулирующих органов в будущем.

Нефтегазовые компании по всему миру решают эту проблему, предусмотрительно внедряя системы непрерывного мониторинга толщины стенок, чтобы отслеживать коррозию в критических зонах.

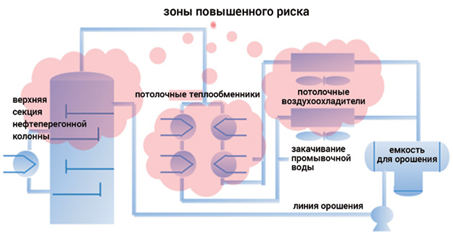

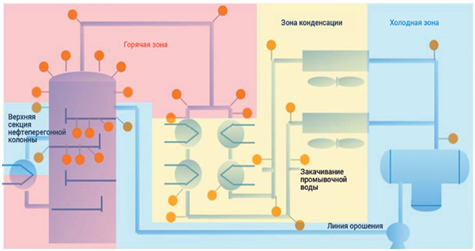

Рисунок 2. Зоны повышенного риска воздействия кислотной точки росы в верхних частях нефтеперегонных колонн

Более строгий мониторинг позволяет не только экономически выгодно отслеживать коррозию в проблемных участках, но и точно определять конкретное сырье или технологические операции, вызывающие повышение скорости развития коррозии [2, с. 52].

Это способствует оптимизации стратегий снижения коррозии в режиме реального времени и облегчает проверку эффективности этих стратегий, благодаря чему можно своевременно и обоснованно принимать решения по управлению целостностью.

Лучшим выбором для мониторинга коррозии в точке росы системы верхнего погона являются стационарные беспроводные ультразвуковые датчики контроля толщины стенок. Установка ультразвуковых датчиков не отличается большой стоимостью, поскольку они не интрузивные, т.е. не требуют вскрытия оборудования, находящегося под давлением, и поэтому могут устанавливаться в любом месте.

Беспроводной сбор данных позволяет использовать бескабельную установку, что дополнительно снижает затраты на установку и исключает любые текущие эксплуатационные расходы.

Блоки питания датчиков обычно рассчитаны на работу до следующего капитального ремонта (как правило, 9 лет), поэтому в межремонтный период техническое обслуживание не требуется.

Простота установки делает ультразвуковые датчики вполне пригодными для использования в удаленных точках, которые доступны только во время проведения капитального ремонта.

Принцип установки заключается в том, что прибор устанавливается и удерживается на поверхности трубы маломощным притяжением находящегося внутри магнита и засчет крепежного стропа. С помощью одного стропа на трубе можно закрепить несколько датчиков.

Для защиты ультразвуковой электроники от высоких температур в датчиках используются волноводы из нержавеющей стали, чтобы электронные устройства находились на безопасном расстоянии от горячих металлических поверхностей, температура которых может достигать 600°C.

Ультразвук передается от «излучающего» преобразователя вниз по одному волноводу, а отраженный сигнал передается вверх по другому волноводу в «приемный» преобразователь.

Как и в случае с ручным ультразвуковым контролем, измерение толщины стенки базируется на разнице во времени распространения между сигналом поверхностной волны и первым отраженным сигналом от внутренней металлической поверхности.

Беспроводные датчики коррозии отправляют зарегистрированные ультразвуковые сигналы посредством беспроводного шлюза и проводной локальной сети или с помощью других средств связи в IT-систему, имеющуюся на заводе.

Программное обеспечение, которое позволяет обрабатывать зарегистрированные данные о коррозии, сохранять их в базе данных для анализа статистики, просматривать и анализировать данные, устанавливается в рамках системы сетевой защиты предприятия для обеспечения полной безопасности.

Усовершенствованная программа обработки данных может повысить воспроизводимость измерений, а значит, что можно обнаруживать даже минимальную степень коррозии за считанные дни.

Эта программа позволяет отдельно выполнять измерение толщины стенки и обнаружение шероховатости внутренней поверхности, наличие которой отдельно фиксируется в виде цветной полосы, называемой PSI (индикатор формы, установленный в датчике), что значительно упрощает и ускоряет интерпретацию полученных данных. Передача данных показана на рисунке 3.

Рисунок 3. Передача данных по беспроводной сетевой системе

Множественные измерения увеличивают зону охвата. Каждый отдельный датчик имеет площадь поверхности измерения приблизительно 1 см2, как и в случае с ручным ультразвуковым контролем. Таким образом, вероятность обнаружения локализованной коррозии в точке росы с помощью одного датчика будет небольшой.

Чтобы увеличить вероятность обнаружения, датчики можно устанавливать многоточечными группами в позиции с максимальной степенью риска, исходя из понимания температуры точки росы, металлургии и геометрии оборудования.

Количество датчиков в группе определяется по данным предыдущих проверок или по размеру контролируемой зоны, в которой предполагается локализованное коррозионное воздействие. Чем больше зона предполагаемого воздействия, тем меньше датчиков необходимо.

Типичная система мониторинга, представленная на рисунке 4, будет содержать 20-30 точек измерения и от 2 до 5 датчиков на каждую точку, что дает в общей сложности 40-150 датчиков (в зависимости от конфигурации системы, металлургии и условий эксплуатации).

Рисунок 4. Ключевые позиции мониторинга (красные точки) для системы верхнего погона нефтеперегонной колонны

Список литературы

- Гафаров, Н. А. Коррозионный мониторинг на объектах нефтегазодобычи / Н.А. Гафаров, А. В. Митрофанов, А. Б. Киченко. – М.: ИРЦ Газпром, 2002. – 71 с.

- Мальцева, Г. Н. Коррозия и защита оборудования от коррозии: учеб. пособие / Г. Н. Мальцева, С. Н. Виноградов. – Пенза: Изд-во Пенз. гос. ун-та, 2000. – 55 с.

- Бурлов, В. В. Методы защиты от коррозии установок переработки нефти при эксплуатации в различных режимах: специальность 05.17.07 «Химическая технология топлива»: дис. … д-ра техн. Наук / Бурлов Владислав Васильевич; СПб: АООТ «ВНИИНефтехим», 2000. – 804 с.