В связи с большими сроками эксплуатации конструкций и возрастающей с каждым годом интенсивностью отказов, связанных с образованием в металле эксплуатационных дефектов в виде коррозионного износа стенок, несплошностей, расслоений и трещин, использование традиционных дискретных методов обследования становится неэффективным из-за большой трудоемкости, несвоевременности и локальности данных способов обследования [1, с. 7].

Радикальным способом обеспечения необходимого уровня эксплуатационной надежности конструкций является применение системы непрерывного мониторинга за техническим состоянием в процессе эксплуатации на основе различных методов неразрушающего контроля и методов экспериментальной оценки напряженно-деформированного состояния.

Основные причины организации систем диагностического мониторинга на объектах: отсутствие доступа или затрудненный доступ к объекту, высокие скорости роста эксплуатационных дефектов в конструкции, катастрофические последствия от разрушения объекта.

Основные цели организации систем диагностического мониторинга на объектах: своевременное обнаружение дефектов; сбор, хранение и анализ данных технического диагностирования и прогнозирование изменения технического состояния объектов во времени; автоматизация технического диагностирования и устранение человеческого фактора в оценке результатов диагностирования [3, с. 45].

Предпочтительными для диагностического мониторинга являются объекты, которые обладают следующими эксплуатационными параметрами:

- высокие скорости роста эксплуатационных дефектов и, как следствие, малая долговечность конструкции до ее полного разрушения;

- последствия от разрушения конструкции, приводят к большим материальным потерям и значительному риску для обслуживающего персонала;

- отсутствует или затруднен доступ к объекту в процессе эксплуатации;

- значительный объем дискретного контроля, сопровождающийся значительными простоями и снижением достоверности контроля.

Сказанное выше полностью включается в рамки химической и нефтехимической промышленности, поэтому использования датчиков коррозионного мониторинга в настоящий момент является неотъемлемой частью любой автоматической системы управления химического предприятия.

В данной работе предложена модернизация ХТЗ установки ЭЛОУ-АВТ-2 ООО «РН-Комсомольский НПЗ».

Основным результатом данной работы является возможность мониторинга скорости коррозии и рН в режиме реального времени, что позволяет оперативно выполнять мероприятия по нормализации данных параметров.

Наличие системы мониторинга позволит руководителям производства принимать более обоснованные решения, используя достоверную и своевременную информацию.

Данные мониторинга также можно использовать для выявления проблем заблаговременно, чтобы их можно было контролировать, а затем обеспечить проверку надлежащей работы этих мер контроля.

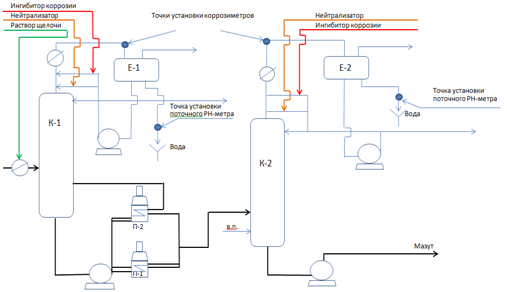

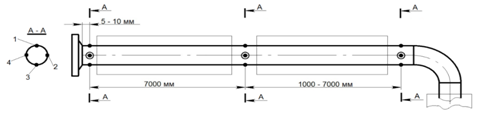

Модернизированная система ХТЗ ЭЛОУ-АВТ 2 показана на рисунке 1. Она представляет собой ввод реагентов в линию орошения для обеспечения равномерного распределения реагентов в потоке. А также указаны точки установки поточных рН-метров, и коррозиметров.

Рисунок 1. Модернизированная схема организации подачи реагентов в шлемовые линии колонн

Наиболее коррозионными на установках считаются печные трубопроводы, также высокая скорость коррозии у щелочных и кислых линий и шлемовые трубопроводы колонн, особенно вакуумного блока.

По результатам данных ультразвуковой толщинометрии (УЗТ), проведённой в точках установки коррозиметров, можно сделать вывод, что их установка обоснована, так как в этих местах наблюдается истончение стенок технологического оборудования.

Таблица 1.

Результаты по УЗТ линии № 60

|

Рраб, кгс/см2 |

Траб, °С |

№ Точки |

09.10.19 |

11.11.19 |

12.12.19 |

27.01.20 |

13.02.20 |

12.03.20 |

|

5,7 |

70 |

11 |

5,9 |

5,7 |

5,7 |

5,7 |

5,4 |

5,6 |

|

12 |

5,9 |

5,9 |

5,8 |

5,8 |

5 |

5 |

||

|

13 |

5,4 |

5,2 |

5,2 |

5,2 |

4,9 |

5,1 |

||

|

14 |

5,5 |

5,4 |

5,4 |

5,4 |

5,5 |

5,5 |

||

|

15 |

3,4 |

3,4 |

3,9 |

3,2 |

3,1 |

3,1 |

||

|

16 |

7 |

7,2 |

6,8 |

6,6 |

6,5 |

6,7 |

||

|

17 |

9,7 |

9,5 |

10,3 |

10,2 |

10,1 |

10,2 |

||

|

17а |

9,7 |

9,5 |

9,5 |

9,5 |

9,4 |

9,6 |

||

|

43 |

6,3 |

5,8 |

5,8 |

5,7 |

5,2 |

5,7 |

||

|

44 |

6 |

5,9 |

5,8 |

5,6 |

5,4 |

5,4 |

||

|

48 |

5,8 |

5,6 |

5,6 |

5,5 |

5 |

5,6 |

||

|

51 |

6,1 |

6 |

6 |

5,8 |

5,5 |

5,7 |

||

|

52 |

3,6 |

3,1 |

3,8 |

3,8 |

3,8 |

3,1 |

||

|

53 |

5,8 |

5,6 |

5,6 |

5,6 |

5,3 |

5,5 |

||

|

60 |

6,3 |

6,1 |

6 |

5,8 |

5,8 |

5,9 |

||

|

61 |

6 |

6 |

5,8 |

5,8 |

6,1 |

6 |

||

|

77 |

6,2 |

6 |

5,8 |

5,9 |

5,8 |

5,9 |

||

|

78 |

6,3 |

5,9 |

6,1 |

6,0 |

5,9 |

6 |

||

|

95 |

6,3 |

6,3 |

6,2 |

6,2 |

6 |

5,8 |

||

|

96 |

6,4 |

5,9 |

5,7 |

5,7 |

6,1 |

6,2 |

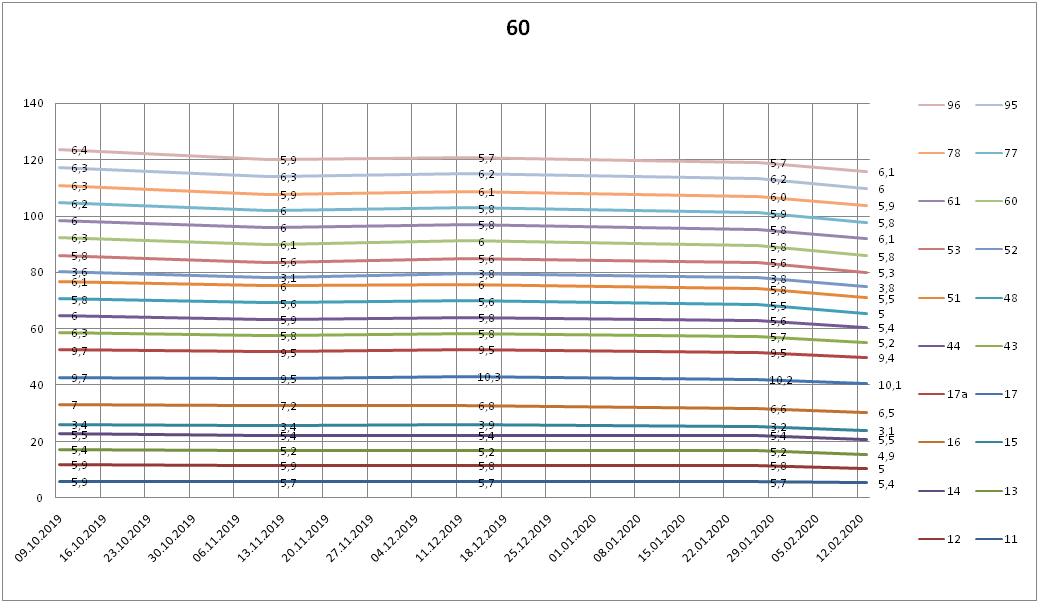

В таблице 1 представлены результаты по УЗТ линии № 60 «Конденсат из ВКХ-1/1-20 в теплообменник Т-1/1,2».

На графике 1 мы видим зависимость показаний УЗТ на линии № 60.

График 1. Зависимость показаний УЗТ на линии № 60

Проверка и оптимизация стратегии защиты от коррозии – ключевой момент в поддержании эксплуатационной готовности и производительности установки АВТ. Если для противодействия коррозии используется химическая обработка, то мониторинг эффективности ослабления коррозии в режиме реального времени позволяет контролировать затраты и одновременно адаптироваться к постоянно изменяющимся и все более агрессивным смесям сырых нефтей, которые используются в качестве исходного сырья.

Сбалансированное представление о коррозионной активности технологической среды и изменениях толщины стенки полезно всегда: хотите ли вы просто проконтролировать эффективность защиты теплообменников, обеспечиваемую ингибитором коррозии, или пытаетесь оптимизировать программу обработки дорогим ингибитором высокотемпературной коррозии в присутствии нафтеновой кислоты для всей установки.

В основу системы ККМ заложен принцип непрерывного сбора данных, поступающих с датчиков коррозии, и уровня pH в режиме реального времени и накопления данных для долговременного прогнозирования коррозионного износа установки АВТ.

Часть системы состоит из датчиков коррозии WT210 компании Permasense, метрологических комплексов ЕХА 202 для определения значения уровня рН компании YokogawaElectric и преобразователей АЭ резонансного типа GT200B фирмы «Глобалтест».

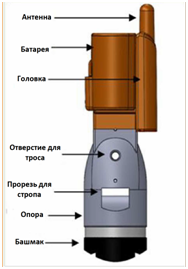

Датчик WT210 работает без контактирующей жидкости и предназначен для использования на окрашенных трубах. Он удерживается на поверхности трубы маломощным притяжением находящегося внутри магнита и засчет крепежного стропа.

Правильно установленный датчик создает ультразвуковые волны, которые проходят сквозь стенку трубы и многократно отражаются внутри нее. В полученном сигнале присутствует одна или несколько отраженных волн. Толщина вычисляется по этому сигналу. Сам датчик показан на рисунке 2.

Рисунок 2. Датчик WT210 компании Permasense

Основой системой являются стационарные беспроводные датчики мониторинга толщины стенок. Принцип действия основан на ультразвуковом эхо-импульсном методе неразрушающего контроля с использованием объемных ультразвуковых волн. Данные передаются по беспроводному протоколу Wireless HART в базу данных Permasense, которая обрабатывает сигналы и получает конечный результат измерения – толщину стенки объекта в выбранной точке. Датчики автоматически образуют надежную самоорганизующуюся ячеистую сеть, по которой данные с датчиков передаются на шлюз по самому надежному маршруту. Для достаточного резервирования маршрутов сети рекомендуется объединять в сеть не менее 25 датчиков.

Пример установки датчика показан на рисунке 3.

Рисунок 3. Установка датчика WT210

Для контроля значений уровня рН водной фазы технологической среды в системе ККМ используются метрологические комплексы проточного типа, изображенные на рисунке 4, которые работают по принципу измерения активности ионов водорода (величины рН) в водной среде [2, с. 40].

Рисунок 4. Метрологический комплекс определения уровня рН

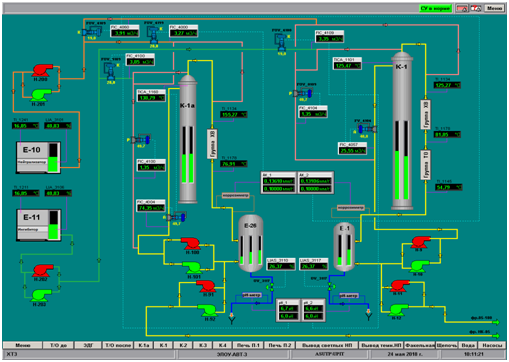

На рисунке 5 представлена схема технологического процесса, отображаемая ПО системы ККМ.

Рисунок 5. Пример регулирования организации подачи ингибитора и нейтрализатора в шлемовые линии колонн К-1А, К-1

Схема размещения датчиков была разработана на основании анализа технологического регламента установки АВТ, сложившейся на ней коррозионной ситуации, результатов аналитического контроля технологических потоков, фактического исполнения оборудования и принятой на установке схемы подачи химических реагентов.

Сбор информации с датчиков коррозии, установленных на бензиновых линиях на входе в емкости Е-1, Е-26, осуществляется посредством поточного коррозиметра. Сбор информации с датчиков рН, установленных на линиях дренажной воды из емкостей Е-1, Е-26, осуществляется посредством поточного анализатора. Сбор информации об уровнях в емкостях Е-10, Е-11, с дозируемыми химическими реагентами, осуществляется посредством уровнемеров.

Собранные данные с датчиков передаются по протоколу через коммуникационный модуль в контроллер.

На контроллере, в соответствии с заданным алгоритмом и установками, формируются управляющие воздействия на дозировочные насосы через блоки управления дозировочными насосами.

Вся информация по управлению системой, принимаемых и выдаваемых сигналах формируется на рабочей станции в операторной. При этом на мониторе оператора выводятся показания:

- скорости коррозии на бензиновых линиях шлемовых колонн К-1А и К-1 на входе в емкости E-26 и E-1;

- данные рН в дренажных линиях на выходе из емкостей E-26 и E-1;

- данные расхода закачиваемых в рабочую среду нейтрализаторов и ингибиторов коррозии на шлемовых линиях колонн К-1А и К-1;

- контроль и управление коррозионными процессами на технологическом оборудовании;

- данные уровня нейтрализаторов и ингибиторов коррозии в емкостях Е-10 и Е-11.

В результате сбора и последующего анализа данных коррозионного состояния технологического оборудования установки ЭЛОУ-АВТ 2 было принято решение установить датчики контроля коррозии WT210 компании Permasense в наиболее подверженных коррозии местах колонны К-1.

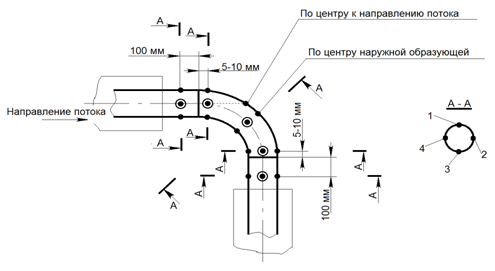

На прямых участках внутри установочных технологических трубопроводов контроль проводится через каждые 7 метров, но не менее чем в трех сечениях. Во всех случаях минимальный контроль толщины стенок в каждом сечении производить в 4-х точках по периметру. Схема расположения точек замеров на прямых участках показана на рисунке 6.

Рисунок 6. Схема расположения точек замеров на прямых участках

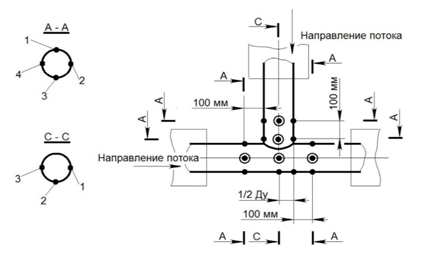

Обязательному контролю подвергают все отводы, включенные в контроль в режиме эксплуатации. Замеры толщины стенки отвода проводятся по центру направления потока и по центру наружной образующей по периметру в 4-х точках, кроме этого замеры проводятся вблизи сварных швов. Схема расположения точек замеров на отводах представлена на рисунке 7.

Рисунок 7. Схема расположения точек замеров на отводах

Контроль врезок проводят в точке напротив врезки, с обязательным контролем 2-х сечений на основной трубе и в 1 сечении на врезке около сварного шва по 4 точки в сечении в объеме. Обязательному контролю проводят все врезки, включенные в контроль в режиме эксплуатации. Для труб с условным проходом 250 мм и менее, допускается не контролировать врезки менее Ду 50, для труб большего диаметра допускается не контролировать врезки диаметром менее Ду 100.

Схема расположения точек замеров в местах врезок представлена на рисунке 8.

Рисунок 8. Схема расположения точек замеров в местах врезок (сварных, литых и штампованных тройников)

Список литературы

- Алфеев, М. В. Система прогнозирующего коррозионного мониторинга / М.В. Алфеев, Б. В. Будзуляк, В. Н. Синельников // Газовая промышлен-ность. – 2003. – № 8. – С. 7-9.

- Монахов, А. Н. Система комплексного коррозионного мониторинга уста-новки первичной переработки нефти / А. Н. Монахов, П. Н. Трофимов, А. Л. Алякритский, С. В. Елизаров // Современные технологии автоматиза-ции. – 2006. – № 2. – С. 38-42.

- Блохин, В. А. Система обнаружения локальных коррозионных процессов на ранних стадиях / В. А. Блохин, А. Ю. Доросинский, А. К. Манжосов, А. Н. Маркин // Территория «НЕФТЕГАЗ». – 2019. – № 4. – С. 44–48.