Одним из главных факторов, влияющих на выбор режущего инструмента, является тип чугуна. В литературе можно найти множество исследований, подтверждающих влияние свойств материала на выбор оптимального инструмента. Для сверления отверстий в сером чугуне наиболее эффективными оказались пластины с напылением твердых сплавов WC-Co.

Однако необходимо учитывать не только тип материала, но и другие факторы, такие как размер отверстия и требуемая точность его выполнения. В этом контексте становится очевидной необходимость разработки алгоритма выбора режущего инструмента с учетом всех этих параметров. Методология выбора режущего инструмента строится с учетом всех указанных факторов.

При получении отверстий в чугунных деталях необходимо учитывать специфику материала: необходимо проанализировать основные свойства чугуна, которые влияют на процесс сверления отверстий. Чугун является хрупким материалом с высокой твердостью. Его структура может быть пористой, что делает сверление особенно сложным [1]. При выборе режущего инструмента нужно обратить внимание на его твердость и прочность, чтобы он справился с такими особенностями чугуна.

Во-вторых, следует учесть тип и форму отверстия, которое требуется получить. В зависимости от конкретной задачи могут применяться различные виды сверл, фрез и расточных инструментов. Например, для получения стандартных отверстий обычно используют спиральные сверла, а для нестандартных форм могут понадобиться специализированные режущие инструменты.

Третий шаг в алгоритме выбора режущего инструмента - определение требуемых характеристик инструмента. Важными параметрами являются диаметр сверла или фрезы, тип резцов, количество режущих кромок и их геометрия. От правильного выбора этих параметров зависит качество и производительность процесса сверления отверстий.

Четвертым шагом является выбор оптимальной скорости и подачи режущего инструмента. Скорость и подача должны быть подобраны таким образом, чтобы обеспечить эффективное удаление стружки и предотвратить перегрев инструмента. Оптимальные значения этих параметров зависят от типа чугуна и его свойств.

Наконец, последним шагом алгоритма является контроль и анализ полученных отверстий. После сверления необходимо проверить размеры и качество отверстий с помощью измерительных инструментов. Если результаты не соответствуют требованиям, необходимо проанализировать возможные причины и внести коррективы в выбранный алгоритм.

При обработке чугунных деталей возникает необходимость в создании отверстий различных диаметров. Для этой цели применяются различные типы режущих инструментов [2].

Одним из наиболее распространенных типов режущих инструментов для работы с чугуном являются сверла. Сверла для чугуна имеют специальную конструкцию, которая позволяет эффективно обрабатывать этот материал. Они имеют меньшую угловую точность и больший угол заострения, что способствует легкому выносу стружки из обрабатываемого отверстия. Также важным параметром сверл является их геометрия. В зависимости от требуемого диаметра отверстия выбирается соответствующая форма сверла, например, цилиндрическое, коническое или пилообразное сверло [3].

Еще одним распространенным типом режущего инструмента для работы с чугуном являются фрезы. Фрезы могут быть использованы для создания отверстий различной формы, в том числе круглых, прямоугольных и овальных. В зависимости от требований к точности обработки и скорости выполнения работ выбираются соответствующие фрезы. Также важным параметром фрез является их режущий материал. Некоторые фрезы для чугуна изготавливаются из специальных твердосплавных материалов, которые обладают повышенной износостойкостью [4].

Также вариантом режущего инструмента для работы с чугуном являются режущие пластины. Режущие пластины обычно используются для торцевой фрезеровки, а также для обработки больших площадей. Они имеют специальную конструкцию, которая позволяет эффективно удалять чугунную стружку. При выборе режущих пластин важно учитывать их геометрию и гранулярность. Также стоит отметить, что режущие пластины могут быть заменяемыми, что позволяет увеличить их срок службы.

Развертки — это осевые многолезвийные режущие инструменты, применяемые для чистовой обработки отверстий. Точность отверстий после развертывания составляет JT8...JT6, а шероховатость поверхности - Ra1,25...0,32. При этом наилучшие результаты достигаются в случае двукратного развертывания, когда первая развертка снимает 2/3 припуска, а вторая - оставшуюся 1/3. Такие же показатели можно получить и при шлифовании, однако после развертывания качество обработанной поверхности выше, так как на шлифованной поверхности остаются частицы абразива, которые приводят к ускоренному износу сопрягаемых деталей. Кинематика рабочих движений при развертывании подобна сверлению и зенкерованию.

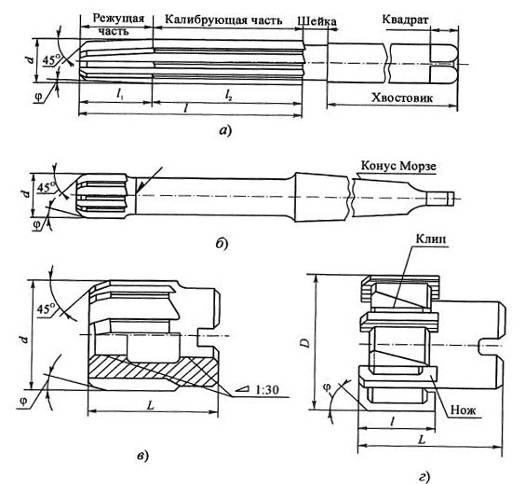

В производстве часто применяются цилиндрические развертки. Рабочая часть цилиндрических разверток (рис. 1) состоит из режущей и калибрующей частей. На левом торце развертки снимается фаска под углом 45°, которая облегчает вхождение инструмента в отверстие и предохраняет режущие кромки от повреждения. Далее следует заборный конус с углом в плане ц, зубья на котором снимают припуск, заданный на обработку. Фаска и заборный конус составляют режущую часть развертки [5]. Для улучшения условий работы развертки при врезании наименьший диаметр заборного конуса берется несколько меньше диаметра отверстия под развертывание.

Рисунок. 1. Типы цилиндрических разверток:

а - ручная; б - машинная; в - насадная; г - сборная

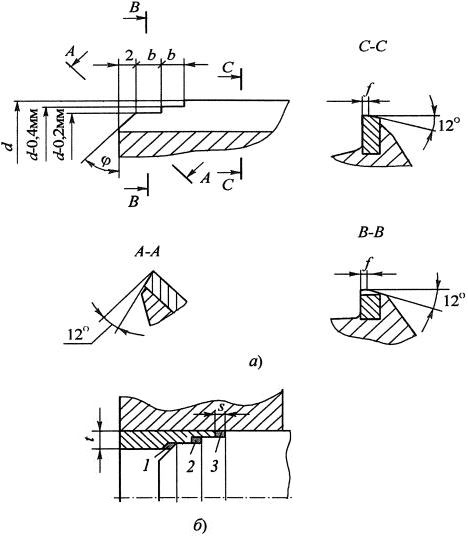

Рисунок 2. Развертка с кольцевой заточкой

Развертки с кольцевой заточкой нашли широкое применение в тяжелом машиностроении благодаря высокой производительности и надежности в работе.

Режущая часть таких разверток (рис. 2, а) не имеет заборного конуса, а состоит из трех участков. В начале находится направляющий конус длиной до 2 мм с углом φ = 45° и зубьями, заточенными с задним углом, равным α = 12°, снимающими припуск, как зенкер. Затем следуют второй и третий участки, выполненные в виде кольцевых поясков шириной b = 2...4 мм (в зависимости от размера развертки) и диаметром на 0,2...0,4 мм меньшим, чем диаметр калибрующей части. Главные режущие кромки, снимающие припуск, расположены на торцах уступов под углом φ = 90° к оси и имеют нулевой задний угол. Калибрующая часть - цилиндрическая, шлифуется по направляющим ленточкам шириной f без обратного конуса за одну установку. Число зубьев уменьшено, за счет чего увеличен объем стружечных канавок. В этом случае ориентировочно с последующим округлением до ближайшего четного числа. Расположение зубьев по окружности равномерное. Стружечные канавки прямые, но для обработки прерывистых поверхностей применяют винтовые канавки с направлением, обратным вращению развертки. z = 1,5 · d ½ с последующим округлением до ближайшего четного числа. Расположение зубьев по окружности равномерное. Стружечные канавки прямые, но для обработки прерывистых поверхностей применяют винтовые канавки с направлением, обратным вращению развертки [6].

Стандартные развертки имеют прямые канавки <а = 0). Для получения отверстий повышенной точности и высокого класса чистоты поверхности, а также для развертывания отверстий с продольными пазами применяют винтовые развертки для обработки серого чугуна и твердой стали со = 7 - -8 , для ковкого чугуна и стали мягкой и средней твердости 0) = I2 - 20 , Для алюминиевых и других легких сплавов (I) = 35 45 для котельных разверток со == 25 - -30 у регулируемых разверток со = 3°.

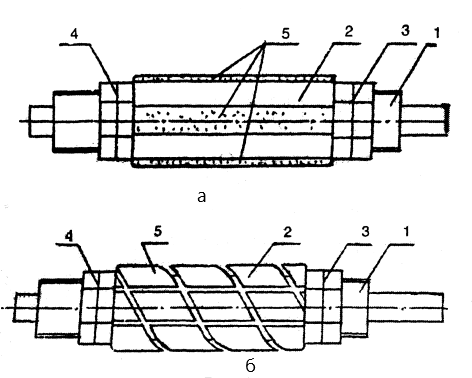

Для прецизионной обработки отверстий применяют, как правило, алмазные развертки двух типов. Первый тип - развертки с равномерно закрепленными на наружной поверхности втулки алмазными брусками (рис. 3а).

Рисунок 3. Алмазные развертки

Отдают предпочтение разверткам с гальванически осажденным на наружной поверхности втулки алмазным слоем.

Процесс выбора оптимального режущего инструмента для конкретной задачи является важным этапом в обработке чугунных деталей. В зависимости от конкретных требований и условий резания, необходимо выбрать инструмент, который обеспечит оптимальное качество обработки и эффективность процесса [7].

Важным аспектом является геометрия режущей части инструмента. Исследования показывают, что для получения отверстий в чугунных деталях наиболее эффективными являются сверла и режущие пластины с углом заточки режущей кромки от 90 до 120 градусов. Такая геометрия позволяет достичь оптимального сочетания между силами резания и сопротивлением к пластической деформации материала.

Также следует обратить внимание на состав и структуру чугуна. В зависимости от класса и типа чугуна, его свойства могут существенно отличаться. Некоторые виды чугуна содержат значительное количество абразивных частиц, что требует использования режущих инструментов с повышенной износостойкостью. В таких случаях рекомендуется применение режущих инструментов с покрытием из твердых сплавов или диамантовых покрытий, которые повышают износостойкость и продолжительность службы инструмента.

При сверлении отверстий в чугунных деталях, особое внимание следует уделить правильному выбору материала сверла и его геометрии, чтобы избежать возникновения расслоения стружки и повреждения инструмента.

Выбор режущего инструмента для обработки чугунных деталей является сложной задачей, требующей учета нескольких факторов. Геометрия режущей части инструмента, свойства чугуна и тип технологического процесса играют ключевую роль при выборе оптимального инструмента. Кроме того, использование режущих инструментов с повышенной износостойкостью может значительно повысить эффективность обработки чугунных деталей.

Список литературы

- Материаловедение и технология металлов. Под ред. Г.П.Фетисова М.: Высшая школа, 2001

- Балабанов А.Н. Краткий справочник технолога-машиностроителя. – М.: Издательство стандартов, 1992. – 464 с.

- Тихонов Т.И. К вопросу об исследовании изменений осевого усилия сверла и его крутящего момента в зависимости от изменения диаметра, глубины погружения и числа оборотов при его работе в чугуне и железе / Т.И. Тихонов // Известия ТПУ. 1923

- Грановский Г.И. Грановский. Резание материалов / Г.И. Грановский, В.Г. Грановский. Высш. школа, 1985 г.

- Гречишников В.А. Разработка методики диагностирования состояния режущего инструмента в режиме реального времени при сверлении отверстий в хрупких материалах / В.А Гречишников., А.В. Тарасов, В.К. Ганьшин, О.Г. Живодров // Современные материалы, техника и технологии. 2016. №4 (7)

- Справочник технолога машиностроителя. В 2-х т. / Под ред. А.Г. Косиловой и Р.Х. Мещерякова. - М.: Машиностроение, Т.1. - 496с., Т.2. - 448 с.

- Ткачев А.Г. Типовые технологические процессы изготовления деталей машин: учебное пособие / А.Г. Ткачев, И.Н. Шубин. – 2-е изд., стер. – Тамбов: изд-во Тамб. гос. техн. ун-та, 2007. – 112 с.