В настоящее время для изделий военной техники жизненный цикл (ЖЦ) разбивается на отдельные стадии и этапы, причем каждая стадия имеет определенную цель и должна заканчиваться достижением конкретного результата [1]. Достижение целей и задач каждой стадии ЖЦ изделия осуществляется путем реализации необходимых процессов с использованием соответствующих технологий. Важным аспектом в достижении целей каждой стадии ЖЦ является его экономическая целесообразность. Кроме этого, на всех стадиях ЖЦ и их этапах следующим важным пунктом выступает сокращение времени начальных стадий ЖЦ: концепции, разработки и производства; и, вместе с тем, увеличение времени эксплуатации изделия. Формулировка общей концептуальной идеи, проработка требований и собственно проектирование образцов военной техники, как начальная стадия ЖЦ, подразумевают проведение комплекса мероприятий, включающих все стадии от предварительных исследований до финальной корректировки опытного образца. Создание образцов военной техники зачастую превращается в сложнейший исследовательский поиск оптимальных решения в совмещении требуемой функциональности, технико-экономических показателей и структурной целесообразности [5]. В результате такого подхода найденное оптимальное решение синтезирует в себе лучшие качества каждого из проработанных вариантов [6].

В современных версиях стандартов на разработку продукции военного назначения прямо указывается на необходимость проектирования изделий с опорой на программу опережающего научно-технического развития. Данная программа должна включать комплекс поисковых научно-исследовательских работ, научно-технологических и проблемно ориентированных проектов, с четко очерченным вектором развития, направленным на отбор и системную интеграцию взаимосвязанных технологий в целях дальнейшего использования при проектировании перспективных изделий для достижения и превосходства целевых характеристик. Программа вырабатывается на предприятии с опорой на Концепцию опережающего инновационного развития и глобального технологического превосходства ГК «Ростех» от 24 декабря 2021 г. В качестве цели, заявленной в Концепции определено «… формирование и развитие системы опережающего инновационного развития, обеспечивающей ускорение процессов разработки, производства и продвижения на рынки глобально превосходящих мировой уровень и глобально конкурентоспособных продуктов и технологий в кратчайшие сроки». Одним из способов достижения данной цели является формирование механизма, обеспечивающего генерацию идей по созданию обликов новых продуктов и технологий в той отрасли, в которой работает компания [2].

Если говорить о целостной проработки концептуальной идеи будущего изделия на ранних стадиях ЖЦ, к основным инструментам, которыми располагает главный конструктор, можно отнести эскизные проработки и различные структурные схемы (схема деления Е1, согласно действующей ЕСКД). Процесс работы главного конструктора, как правило, строится по следующей системе: от структурной схемы к частному, затем от частного к общему; фактически не имею под рукой инструментов для создания целостного (интегрального) представления будущего изделия на ранних этапах своей работы. Между тем, проектируя конструкцию сложного изделия военной техники, желательно уже с самого начала «видеть» лучшие из вариантов конечной его организации, представлять себе компоновку во всех деталях. В процессе проектирования главному конструктору крайне необходимы эффективные наглядные средства не только для оперативного общения с коллегами и специалистами смежниками, но и для нахождения понимания с заказчиком, а также сторонними согласующими организациями, осуществляющими инспекционный или экспертный контроль различных аспектов работы.

В случае использования макета, созданного как сформированный образ предлагаемой концепции будущего изделия, проектирование идет не только от частного к общему, но и от общего к частному, позволяя главному конструктору с самого начала видеть искомую цель (пусть в достаточно приближенном представлении), или, другими словами, интегральный образ будущего изделия. Предметность восприятия достигается сразу, без промежуточного преобразования и перекодирования информации, как в случае чертежа или даже 3-х мерной модели [7]. При таком подходе конструктору удается сразу увидеть конечный результат проектирования, предугадать крупные просчеты первоначальной идеи, а также внести улучшения в конструкцию. Чем больше таких отдельных усовершенствований будет внесено в процессе создания нового изделия на ранних стадиях ЖЦ, тем выше будет его качество и экономическая целесообразность на всем протяжении ЖЦ. При том, все улучшения не просто добавляют качества к некоему суммарному результату, а дают определенную прогрессию или синергетический эффект, что позволяет в конечном счете спроектировать изделие, в котором функциональные задачи решены на новом, более высоком уровне. Кроме того, при проектировании изделия большой сложности и высокой стоимости, как правило, желательна проработка одного или нескольких параллельных вариантов для нахождения окончательного решения в целесообразности компоновки отдельных агрегатов и их пространственно-функциональной взаимосвязи. Отработка расположения отдельных узлов и блоков на макете, перекомпоновка элементов с сохранением основной функции может в итоге дать качественные изменения функций и положительно отразиться на эксплуатационных качествах изделия.

При современном развитие технологий прототипирования и моделирования, а также появления не дорогих материалов (включая различные полимеры для 3D принтера), появилась возможность получения в короткие сроки достаточно точного макета. Более того, современные технологии прототипирования, такие как вакуумное литье и пластмассовые выкройки, в сочетании с 3D-печатью обеспечивают гибкость в дизайне и производстве. Ниже кратко описаны преимущества и ограничения, которые дают различные методы изготовления макетов.

1. 3D-печать:

- Описание: Современная технология, позволяющая создавать объекты послойным "выращиванием" из различных материалов.

- Преимущества: Позволяет производить сложные геометрические формы, оптимизируя производственный процесс. Отличается высокой экономической эффективностью и сокращением сроков изготовления.

- Ограничения: Включают ограничения в выборе материалов и требования к послойному нанесению.

2. Склейка из пластика и создание основного корпуса:

- Описание: Быстрый и дешевый способ создания прототипа путем соединения выкроек из пластика для крупных частей и 3D-печати более мелких деталей.

- Процесс: Крупные части корпуса создаются из выкроек пластика, затем с помощью 3D-печати изготавливаются более мелкие детали, которые присоединяются к корпусу.

- Преимущества: обеспечивает быструю сборку и снижает затраты на прототипирование.

3. Вакуумное литье:

- Описание: Процесс изготовления серии изделий на основе мастер-модели, которая создается с помощью 3D-печати.

- Процесс: Мастер-модель изготавливается на 3D-принтере, затем служит эталоном для создания силиконовой формы, по которой производится выпуск будущей серии изделий.

- Преимущества: позволяет комбинировать технологии для сокращения времени и затрат при серийном производстве.

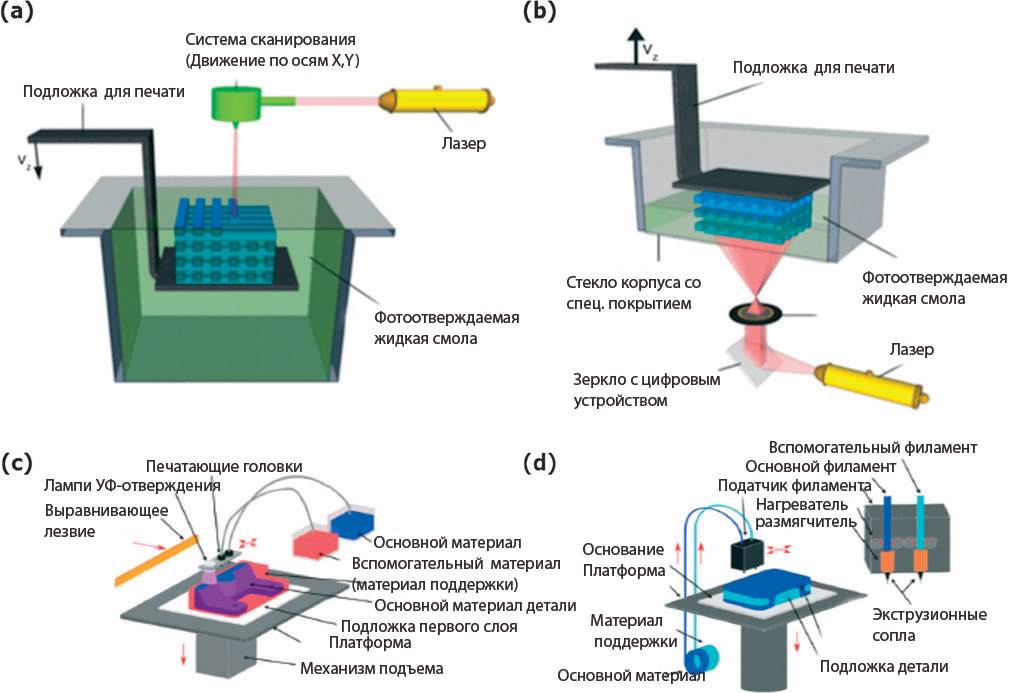

Как можно видеть, метод 3-х мерной печати в той или иной степени необходим во всех методах изготовления макетов изделий. На рисунке 1 представлены схемы различных методов 3D-печати, которые можно использовать для создания прототипов и макетов изделий. Каждая схема иллюстрирует принцип работы конкретной технологии. Разберем их по порядку:

Рисунок 1. Различные технологии 3D печати

1. Схема (a): Стереолитография (SLA)

- В этой схеме лазерный луч излучается на слой жидкой фотополимерной смолы, который затем затвердевает под воздействием света.

- Лазер контролируется системой сканирования, которая перемещает луч по осям X и Y, чтобы создать нужную форму слоя.

- Платформа постепенно поднимается по оси Z, создавая слой за слоем готовую деталь.

2. Схема (b): Цифровая световая обработка (DLP)

- В данной технологии применяется цифровое зеркало (DMD), которое регулирует точность и направление лазерного луча.

- Луч проецируется на фотополимерную смолу через линзу и слой стекла, затвердевая по заданной форме.

- Процесс формирования идет слоями с помощью поднимающейся платформы.

3. Схема (c): Струйная печать (Material Jetting)

- Принтер использует головки для струйной печати, чтобы наносить материал на подложку.

- Нанесенные слои материала и поддерживающей структуры затвердевают под воздействием ультрафиолетовой лампы.

- Лезвие выравнивает каждый слой, обеспечивая равномерную высоту.

4. Схема (d): Моделирование методом наплавления (FDM)

- Материал подается из двух катушек, одна с материалом для изделия, другая — с поддерживающим материалом.

- Экструзионная головка плавит материал и наносит его через сопла на платформу.

- Платформа постепенно опускается, а изделие формируется слоями.

Преимущества и недостатки приведенных выше технологий печати отражены в таблице 1.

Таблица 1.

Особенности технологий 3D печати

|

Виды печати |

Точность печати |

Скорость печати |

Стоимость печати |

|

SLA |

Высокая |

Средняя |

средняя |

|

DLP |

Высокая |

Низкая |

Высокая |

|

Material Jetting |

Высокая |

средняя |

Высокая |

|

FDM |

Низкая |

Высокая |

Низкая |

Описание преимуществ использования макета при проектировании изделия приводит к необходимости предъявления требований к нему для успешного встраивания в процесс разработки. Четко сформулированные требования к макету будут являться основой для анализа и принятия решения главным конструктором о необходимости создания и использования макета.

Среди классических основных требований, предъявляемых к макету (или натурной модели) изделия можно выделить следующие:

- наглядность,

- упрощенность: модель отображает только существенные стороны изделия;

- адекватность: модель отражает достаточность всех целевых характеристик, для отображения которых она создана;

- информативность: модель содержит достаточную информацию об изделии в рамках выдвигаемой концепции.

Для того, чтобы макет и процесс создания макета смогли отвечать сегодняшним требованиям проектирования и действительно помогали сократить время на разработку новых образцов вооружения и военной техники помимо классических требований стоит добавить ряд следующих:

- унификация: применение ограниченной ограниченного перечня стандартных методов и технологий обработки для схожих деталей в макете;

- типизация: использование в макетировании ограниченной линейки масштабов, применение типовых технологических решения для изготовления определенных частей макетов,

- агрегатирование и блочно-модульное проектирование: рациональное разбиение макета изделия на различные агрегаты, каждый из которых имеет функционально законченный вид (например локатор, система крепления локатора, другие средства разведки, антенны и т.п.) и может применяться самостоятельно для создания различных модификаций и вариантов будущего изделия, отраженных в макетах.

- симплификация: рациональное ограничение номенклатуры используемых материалов для создания частей макета (например, определенные агрегаты целиком создаются методом 3Д печати с помощью FDM технологии);

- рациональная оптимизация: разумное соотношение оригинальных (вновь создаваемых макетных деталей с применением новых технологий) и унифицированных (с отработанной технологией изготовления);

- целесообразность: использование макета в случае, где он действительно помогает разработчику оценить правильность конструкторских решений.

На рисунке 2 дано общее представление о применимости макета на разных стадиях ЖЦ изделия в настоящее время.

Рисунок 2. Схема жизненного цикла изделия военной техники по стадиям и этапам

На схеме синим цветом приведены стадии типового ЖЦ изделий военной техники, справа перечислены этапы каждой стадии ЖЦ. Зеленым цветом выделены этапы, в которых предлагается использовать макеты в качестве варианта демонстрации интегрального образа будущего изделия. Необходимо отметить, что макет изменяется и детализируется на каждой последующей стадии и этапе ЖЦ при необходимости, кроме того, может быть создан дополнительный макет в большем масштабе с лучшей проработкой необходимых областей изделия.

При соблюдении описанных требований к макету есть все основания считать, что макетирование и сегодня может оказать неоценимую помощь главному конструктору в качестве вспомогательного средства при проектировании изделия военной техники.

Список литературы

- ГОСТ Р 56135-2014. Управление жизненным циклом продукции военного назначения. Общие положения

- С.В. Чемезов, Н.А. Волобуев, Ю.Н. Коптев, А.И. Каширин «О Концепции опережающего инновационного развития и глобального технологического превосходства ГК «Ростех». М. - Академия, 2023

- Joe Larson. 3D-Printing Blueprints.: Packt Publishing, 2013.- P. 310

- 3D-Printing The Ultimate Guide. - MagBooks, 2014.- P. 148

- Краткая методика художественного конструирования / под ред. Г.В. Невзоровой. М.: ВНИИТЭ, 1966. 278 с.

- Сомов Ю.С. Художественное конструирование промышленных изделий. М.: «Машиностроение», 1967 г. 174 с.

- Зефельд В.В. Художественное конструирование операторских пунктов. М., «Машиностроение», 1969 г. 152 с.