Введение

Способ литья по выплавляемым моделям является всеобъемлющим универсальным методом получения художественных отливок любых размеров, массы, степени сложности, из любых металлов и сплавов. Особенно эффективен способ литья по выплавляемым моделям при получении отливок из чугунов, сталей и тугоплавких металлов и сплавов, например из титана. Метод позволяет получать готовое изделие с минимальной механической обработкой, а иногда — без нее, без чеканки и других видов пластической деформации.

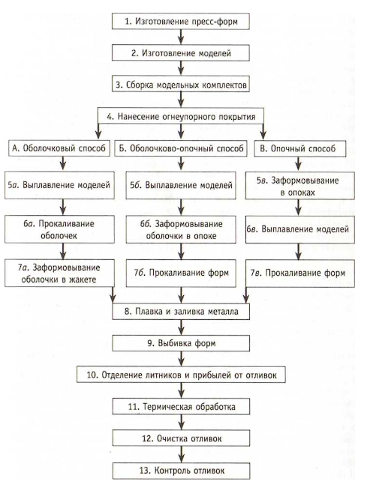

Современный процесс литья по выплавляемым моделям (ЛПВМ) получил начало еще в глубокой древности, его прообразом является способ восковой формовки. Этим способом во многих странах изготовляли изделия бытового назначения, оружие из сплавов на медной основе, а также украшения из драгоценных металлов. Сейчас этот способ используют при изготовлении художественных, в том числе статуарных, отливок и ювелирных изделий. На рисунке 1 изображена схема технологического процесса изготовления отливок по выплавляемым моделям.

Рисунок 1 – Схема технологического процесса изготовления отливок по выплавляемым моделям

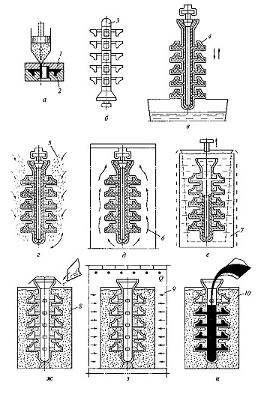

Основные операции технологического процесса так же показаны на рисунке 2.

Последовательность изготовления многослойной оболочковой формы по выплавляемым моделям: а – запрессовка модельного состава в пресс-форму; б – сборка блока; в – нанесение на блок суспензии; г – посыпка огнеупорным зернистым материалом: д – сушка; е – удаление модели; ж – засыпка опорным .материалом; з – прокалка в печи; и – заливка формы расплавом; 1 – пресс-форма; 2 – модель; 3 – блок моделей отливок и литниковой системы; 4 – слой суспензии; 5 – огнеупорный зернистый материал; 6 – пары аммиака; 7 – горячая вода; 8 – опорный материал; 9 – печь; 10 – прокаленная форма; Q – подвод теплоты

Рисунок 2 - Основные операции технологического процесса ЛПВМ

В настоящие время в машиностроительной отрасли имеет место быть тенденции снижения использования метода литья по выплавляемым моделям для сложных по своей конфигурации деталей.

Одним из значительных минусов ЛПВМ является большие экономические затраты и затраты времени на подготовку производства на изготовление оснастки. Особенно это проявляется при изготовлении крупногабаритных отливок, а порой и вовсе невозможно изготовить данные отливки.

Одним из способов решения данной проблемы является применение аддитивных технологий.

Аддитивные технологии.

Аддитивные технологии (от английского Additive Fabrication) – обобщенное название технологий, предполагающих изготовление изделия по данным цифровой модели (или CAD-модели) методом послойного добавления (add, англ. – добавлять, отсюда и название) материала. Получение изделия происходит послойно, шаг за шагом путем формирования (тем или иным способом) слоя материала, отверждения или фиксации этого слоя в соответствии с конфигурацией сечения СAD-модели и соединения каждого последующего слоя с предыдущим.

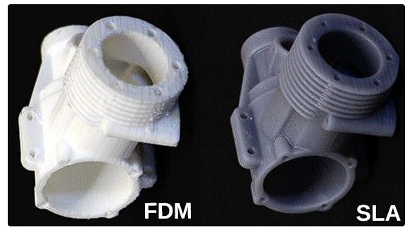

Наиболее оптимальный способ 3D-печати для применения в ЛПВМ является SLA-печать. На рисунке 4 изображено сравнение качества напечатанных моделей методом FDM-печатью и SLA-печатью.

Рисунок 4 – Сравнение качества напечатанных моделей

SLA - это одна из первых запатентованных технологий 3D печати.

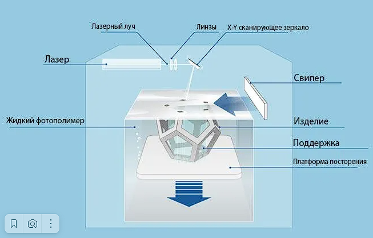

В качестве материала для печати, SLA принтеры используют фотополимерные смолы -светочувствительные полимеры, застывающие под действием определенного спектра УФ излучения. В качестве отвердителя используется лазерный луч, который при помощи зеркал фокусируется на нужной точке. Луч последовательно “рисует” срез модели. Так постепенно, слой за слоем, на рабочем столе “выращивается” модель. На рисунке 3 изображена схема печати методом SLA.

Рисунок 3 — Схема печати методом SLA

Есть два варианта расположения печатного стола - сверху и снизу.

При расположении стола сверху, визуально выглядит как перевернутый FDM аппарат. Стол перемещается во время печати снизу вверх, модуль с лазером располагается в нижней части аппарата, под ванной с полимером. Дно ванночки обычно изготовлено из силикона - он хорошо пропускает УФ излучение и к нему практически ничего не прилипает.

При расположении стола внизу, модуль с лазером располагается в верхней части принтера над ванной с полимером, а печатный стол, во время печати, постепенно опускается вниз, погружаясь в смолу.

Такое расположение традиционно используется в промышленных аппаратах с большой областью печати. Единственное неудобство - ванночка всегда должна быть заполнена фотополимером. А при смене вида смолы придется полностью сливать весь фотополимер и тщательно мыть ванночку.

На рисунке 5 изображены примеры мастер-моделей различных деталей, распечатанных SLA-печатью.

Рисунок 5 - Примеры мастер-моделей, изготовленных методом SLA-печати

Описание способа изготовления ЛПВМ с применением аддитивных технологий.

Применение аддитивных технологий совместно с методом литья по выплавляемым моделям позволило значительно сократить время изготовления мастер-модели, снизить трудоёмкость, а также позволило отказаться от оснастки при изготовлении детали больших размеров, так как выжигаемая модель воссоздаётся на 3D-принтере.

При изготовлении стыковочного шпангоута методом литья по выплавляемым моделям с применением аддитивных технологий основными этапами являются:

1. Проектирование 3D-модели отливки и литниковой системы, и перевод в необходимы формат файла для 3D-принтера.

STL - это формат файла, предназначенный для программного обеспечения для стереолитографии CAD.

На данном этапе необходимо выстроить все необходимые поддержки для печати модели, чтобы избежать обрушения модели при печати.

2. Распечатать модель отливки и литниковой системы на 3D-принтере методом стереографии.

При печати необходимо контролировать процесс выращивания первых 60 слоев, так как данные слои являются несущими для всей печатной модели.

3. Зачистка и обработка напечатанной модели отливки и литниковой системы.

Необходимо зачистить все поддержки и обработать шлифовочной шкуркой или пневмомашинкой от остатков поддержек.

4. Изготовить суспензию для создания корочки для дальнейшего литья.

Керамическую корочку получают путём нанесения на модель нескольких слоев суспензии и обсыпки. Суспензия представляет собой смесь жидкого связующего и огнеупорного наполнителя. Слой суспензии на модели должен обладать достаточной прочностью, быть огнеупорным, иметь хорошую способность точно воспроизводить сложный рельеф поверхности модели отливки. В качестве связующего в суспензии применяют гидролизованные растворы этилсиликата, жидкое стекло, ацетоновый раствор кремнекислоты и др.

После нанесения керамической корочки необходимо проделать в ней вентиляционные отверстия, так как при дальнейшем выжигании мастер-модели из фотополимерной смолы выделяется большое количество газа, что может привести к разрушению керамической формы, что не позволит осуществить дальнейшее литьё.

Количество нанесенных слоев определяется экспериментально.

5. Выжигание мастер-модели из фотополимерной смолы из керамической формы осуществляется ступенчато. Температура необходимая для выжигания мастер-модели определяется так же экспериментально. Повышение температуры и время выдержки необходимо увеличивать до полного выжигания мастер-модели из керамической формы.

Выжигание необходимо проводить в печи оборудованной вентиляцией, так как при выжигании выделяется большое количество газа.

6. Прокалка керамической формы с целью увеличения прочности керамической формы.

При прокалке необходимо нагреть печь до 900-930 градусов и выдержать в печи не менее 6-10 часов.

7. Залить керамическую форму.

Заливка литья необходимо осуществить сразу после окончания закалки керамической формы.

8. Осуществить выбивку отлитой детали из керамической формы.

9. Обрезать литниковую систему и зачистить готовую деталь.

На данном этапе необходимо отрезать все элементы литниковой системы и заусенцы, образовавшиеся при заливке керамической формы.

Заключение

Применение аддитивных технологий совместно с методом литья по выплавляемым моделям по сравнению с традиционным методом ЛПВМ, позволяем значительно сократить трудозатраты на процесс подготовки производства, осуществить с достаточно низкими затратами достижение необходимой точности и шероховатости поверхностей моделей и отливок, экономические издержки. С использованием SLA-печати так же даёт возможность изготавливать крупногабаритные изделия, которые невозможно изготовить в условиях традиций технологии ЛПВМ, в связи с использованием пресс-форм.

Однако примирение аддитивных технологий из-за своей дороговизны, ограниченно в рамках масштаба производства и оптимально используется в мелкосерийном, среднесерийном или экспериментальном производстве.

Список литературы

- Зленко, М. Аддитивные технологии в опытном литейном производстве. Технологии литья металлов и пластмасс с использованием синтез-моделей и синтез-форм [Электронный ресурс] / М. Зленко, П. Забеднов. – Режим доступа: http://ksystec.ru/ download/additiv_tech.pdf (дата обращения: 14.05.2024)

- Шуляк, В. С. Литье по газифицируемым моделям / В. С. Шуляк. – СПб. : НПО Профессионал, 2007. – 408 с. 2. Морозов, В. В. Исследование и разработка технологических режимов изготовления отливок по выжигаемым моделям, полученных методом лазерной стереолитографии : автореф. дис. ... канд. техн. наук / В. В. Морозов. – М., 2005. – 15 с.

- Фотополимерная смола для 3D устройств: основные виды и сферы применения // junior3d.ru URL: https://junior3d.ru/article/fotopolimernaya-smola.html#i-6 (дата обращения: 19.05.2024)

- Сравнение технологий SLA, DLP и LCD: как выбрать фотополимерный 3D‑принтер // iQB technologies URL: https://blog.iqb.ru/sla-dlp-lcd/ (дата обращения: 19.05.2024)

- Аддитивные технологии в литье по выплавляемым моделям: 3 практических примера // iQB technologies URL: https://blog.iqb.ru/additive-technologies-lost-wax/ (дата обращения: 19.05.2024)

- Величко, В. В. Модели и методы повышения живучести современных систем связи / В. В. Величко, Г. В. Попков, В. К. Попков. – М. : Горячая линия-Телеком, 2014. – 269 c. – ISBN 978-5– 9912-0408-8

- Использование поверхностей разъема в SolidWorks [Электронный ресурс]. – Режим доступа: http://xgu.ru/wiki/ Использование_поверхностей_разъема_в_SolidWorks (дата обращения: 14.05.2024)

- Аддитивное производство и 3D-печать: что нужно знать в первую очередь // iQB technologies URL: https://blog.iqb.ru/additive-manufacturing-basics/ (дата обращения: 19.05.2024)

- Разработка оборудования и технологии выращивания изделий из порошков медных сплавов методом селективного лазерного плавления : 05. 02. 07-Технология и оборудование механической и физико-технической обработки: автореф. дис... ктн / Дренин А. А.; МГТУ им. Н. Э. Баумана (национальный исследовательский ун-т). - М., 2021. - 16 с. : ил.

- Разработка оборудования и технологии выращивания изделий из порошков медных сплавов методом селективного лазерного плавления : 05. 02. 07-Технология и оборудование механической и физико-технической обработки : дис... ктн / Дренин А. А. ; МГТУ им. Н. Э. Баумана (национальный исследовательский ун-т). - М., 2021. - 179 л.: ил. - Библиогр.: л. 156-167