Попутный нефтяной газ (ПНГ), добываемый нефтегазовыми предприятиями, содержит в себе широкий спектр коррозионно-активных компонентов, таких как сероводород (H2S) и углекислый газ (CO2). Транспортировка ПНГ без предварительной очистки от H2S и CO2 может привести к коррозии трубопроводов и оборудования, загрязнению окружающей среды, а также к снижению качества газа.

Сжигать попутный нефтяной газ нецелесообразно, так как в результате этого процесса образуется диоксид серы, который представляет угрозу для окружающей природной среды. При попадании в атмосферный воздух диоксид серы под действием кислорода воздуха со светом окисляется до серного ангидрида (SO3). Конечным продуктом такого взаимодействия является образование аэрозоля серной кислоты в атмосфере, который в последствие выпадает с дождевыми осадками. Кислые осадки приводят к закислению водных объектов и почвы, а также оказывают угнетающее воздействие на физическое состояние людей.

Кроме того, сероводород является ценным сырьем для производства элементарной серы, которая широко используется в промышленности.

Присутствие же углекислого газа в ПНГ увеличивает стоимость его транспортировки, затрудняет его переработку.

Таким образом, извлечение агрессивных компонентов из газа - одна из приоритетных задач повышения качества получаемого газа.

В газоперерабатывающей отрасли широко известен метод аминовой очистки попутных нефтяных газов. Очистка газа от сероводорода, углекислого газа и других соединений серы возможна водными растворами этаноламинов.

Хемосорбция является основой процесса очистки водным раствором амина кислых компонентов газа с последующей регенерацией раствора. Одной из важнейших задач по усовершенствованию технологии является поиск амина с наилучшими характеристиками.

В данной статье описана установка очистки попутного нефтяного газа от CO2 и H2S водным раствором моноэтаноламина на АО «Отрадненский ГПЗ». Проведено сравнение эффективности двух абсорбентов: моноэтаноламина (МЭА) и метилдиэтаноламина (МДЭА). Предложен вариант замены моноэтаноламина на метилдиэтаноламин в качестве абсорбента.

АО «Отрадненский ГПЗ» входит в группу ПАО "НК "Роснефть". Год ввода в эксплуатацию 1962г. АО "Отрадненский ГПЗ" осуществляет переработку попутного нефтяного газа, поставляемого с нефтегазодобывающих промыслов АО "Самаранефтегаз», и технологической углеводородной смеси, поставляемой с нефтегазодобывающих промыслов ПАО "Оренбургнефть",

с получением следующего ассортимента продукции:

-сухой отбензиненный газ;

-фракция этановая;

-широкая фракция легких углеводородов;

-сера техническая газовая комовая [5].

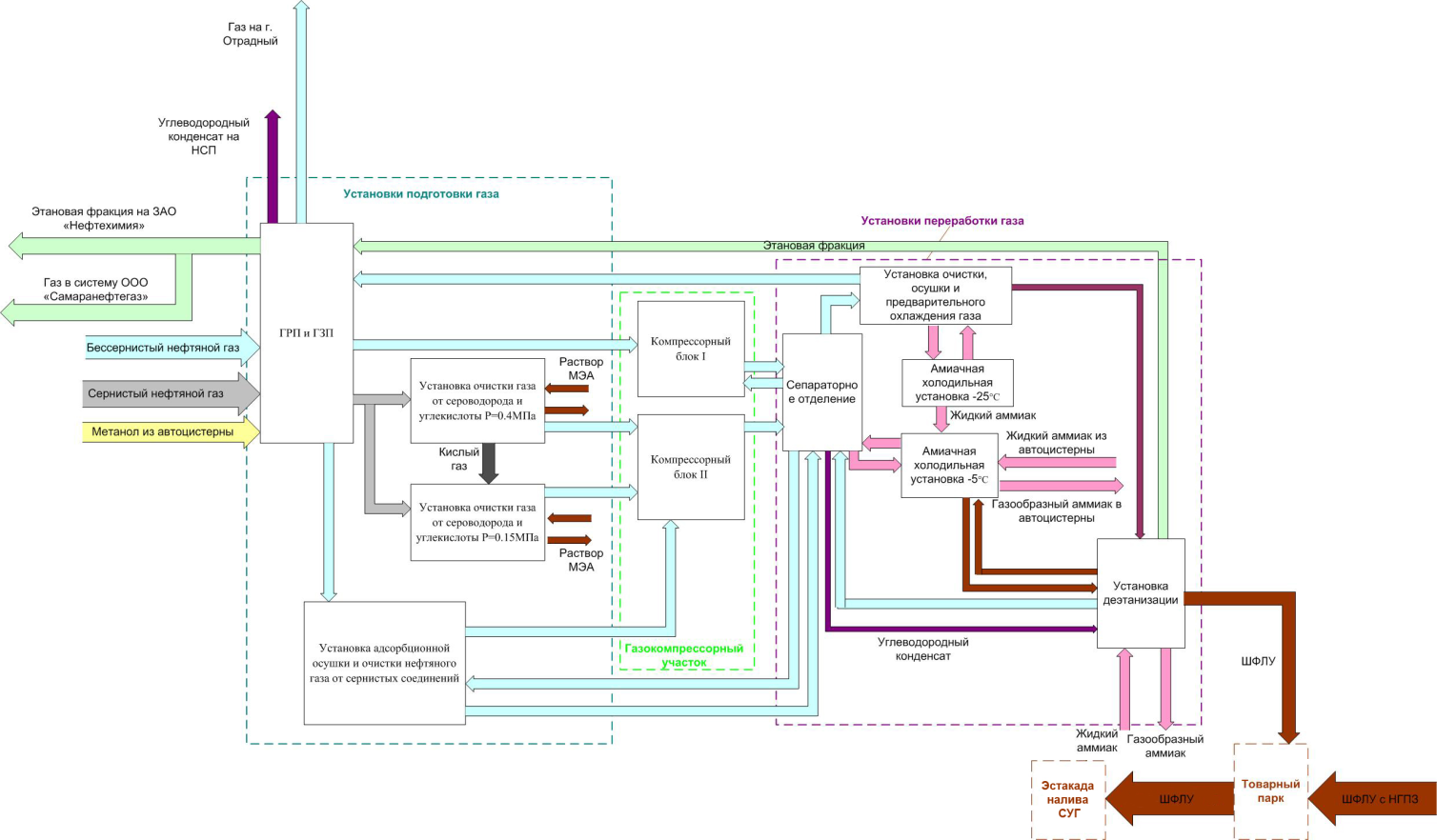

На АО «Отрадненнский газоперерабатывающий завод» с полным технологическим циклом применяются пять основных технологических процессов. Первый процесс заключается в приеме, измерении и подготовке газа к дальнейшей переработке, включая очистку, осушку и другие процессы. Второй этап заключается в компремировании газа до необходимого давления для дальнейшей переработки. Третий процесс - отбензинивание газа, то есть извлечение из него нестабильного газового бензина. Четвертый этап заключается в разделении нестабильного бензина на газовый бензин и отдельные технически чистые углеводороды, такие как пропан, бутан, пентан и гексан. И наконец, пятый процесс включает в себя хранение и отгрузку жидких продуктов завода.

Технологический процесс выглядит следующим образом: газ поступает на пункт приема под определенным давлением. Сначала производится измерение его объема, а затем газ направляется в приемные сепараторы. Здесь происходит отделение механических примесей (песок, пыль, продукты коррозии газопроводов) и капельной влаги. Далее газ проходит очистку, осушку и предварительное охлаждение, где происходит отделение сероводорода и углекислого газа.

Компрессоры первой ступени предназначены для перекачки сырьевого газа. Сжатие происходит в одну, две или три ступени газомоторными компрессорами. На отбензинивающих установках сырьевой газ разделяется на нестабильный газовый бензин, отбензиненный газ и сбросной газ. Нестабильный бензин направляется на дальнейшую переработку. Отбензиненный («сухой») газ компрессируется для дальнейшей передачи по газопроводу или реализуется местным потребителям. Сбросной газ используется для внутренних нужд завода.

Газоразделительные установки предназначены для разделения нестабильного бензина на газовый бензин и отдельные технически чистые углеводороды: этан, пропан, бутан, пентан и гексан. Последующая отгрузка продукции осуществляется через трубопроводы из товарного парка.

Рисунок 1 – Принципиальная схема технологического процесса на АО «Отрадненский ГПЗ»

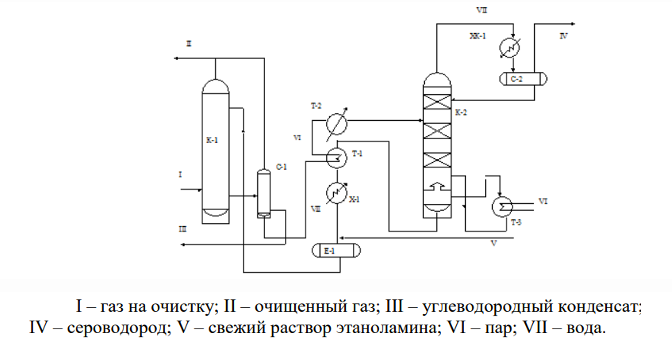

Схема очистки газов моноэтаноламином представлена в следующем виде:

Газ подается в нижнюю часть абсорбера К-1, где он контактирует с потоком моноэтаноламина (МЭА) с концентрацией 15%. Очищенный газ удаляется с верхушки абсорбера К-1. Насыщенный сероводородом МЭА выходит из нижней части абсорбера К-1 и поступает в сепаратор С-1.

В сепараторе С-1 под действием снижения давления происходит выделение газообразных углеводородов, а также разделение газового конденсата. Раствор МЭА из сепаратора С-1 проходит через теплообменник Т-1 и подогреватель Т-2 и поступает в десорбер К-2, где происходит отпаривание поглощенного сероводорода и двуокиси углерода. Регенерированный раствор МЭА, вышедший из колонны К-2, охлаждается в теплообменнике Т-1 и холодильнике Х-1, после чего направляется в резервуар Е-1 и затем возвращается в абсорбер. Верхний продукт десорбера, содержащий сероводород и пары воды, проходит через холодильник-конденсатор ХК-1 и направляется в резервуар Е-2. Сероводород выводится из установки, а паровый конденсат возвращается в десорбер К-2 для орошения.

Рисунок 2 - Схема очистки газов моноэтаноламином

В качестве абсорбента на узле очистки газа от сероводорода и углекислого газа на АО «Отрадненский ГПЗ» используется моноэтаноламин (МЭА).

Моноэтаноламин – бесцветная жидкость с резким аммиачным запахом, относящаяся к веществам 2-го класса опасности. При вдыхании вызывает раздражение верхних дыхательных путей, а контакт с глазами может привести к потере зрения. При попадании на кожу вызывает ожоги.

При очистке газов от СО2 водным раствором моноэтаноламина происходят реакции, в результате которых образуется карбамат, который плохо регенерируется и является активатором коррозии:

2RNH2 + CО2 ↔ RNHCOORNH3, (1)

где R – C2H4OH.

В водных растворах происходит реакция CO2 и H2O c МЭА с образованием бикарбоната, который легче регенерируется:

RNH2 + H2O + CO2 ↔ RNH3HCO3 (2)

Обе эти реакции являются обратимыми. Слева направо происходит абсорбция с выделением тепла. Скорость абсорбции выше при низкой температуре и высоком давлении. Справа налево происходит десорбция с поглощением тепла. Скорость десорбции выше при высокой температуре и низком давлении [3].

МЭА является эффективным реагентом для обеспечения высокого качества очистки и высокой производительности установки. Однако, этот абсорбент обладает рядом недостатков:

- высокая степень коррозионной активности, которая может негативно влиять н на работу установки;

- ограниченная термическая стабильность, что затрудняет его применение в условиях высоких температур;

- склонность к образованию смол;

- наличие интенсивного уноса абсорбента.

Учитывая, что раствор моноэтаноламина обладает высокой коррозионной активностью и склонностью к нежелательным реакциям с сероводородом, углекислотой и кислородом воздуха, которые могут возникнуть в местах хранения раствора амина, можно заключить, что одной из основных задач является снижение коррозионной активности абсорбента. Несколько исследований показали, что растворы этаноламинов в "чистом" виде, то есть без растворенных кислотных газов (таких как сероводород и углекислый газ), не обладают коррозионной агрессивностью.

В результате исследования альтернативных поглотителей сернокислых газов был найден такой реагент как метилдиэтаноламин (МДЭА).

Особенность МДЭА, заключается в его более высокой способности к поглощению, чем у моноэтаноламина, что приводит к уменьшению расхода этого вещества по сравнению с МЭА.

Популярность метилдиэтаноламина (МДЭА) в качестве растворителя для очистки газов объясняется рядом преимуществ перед другими алканоламинами. Одним из его преимуществ является низкое давление насыщенных паров, что позволяет получать высокоаминные смеси без значительных потерь через абсорбер и регенератор. Метилдиэтаноламин также устойчив к термическому и химическому разложению, а также практически не смешивается с углеводородами.

Метилдиэтаноламин обладает относительно невысокой теплотой реакции с сероводородом и углекислым газом, что способствует снижению нагрузки на ребойлер и, как следствие, уменьшению эксплуатационных расходов. Основным отличительным свойством этого вещества от других аминов является его способность преимущественно удалять H2S и СО2 из потока сернистого газа.

Таким образом, замена МЭА на МДЭА на предприятии АО «Отрадненский ГПЗ» способна привести к значительной экономии материальных ресурсов при очистке газа. В результате проведенных исследований было выявлено, что снижение энергозатрат на 40% возможно за счет:

-снижения циркуляционного расхода рабочего раствора;

-увеличения степени насыщения рабочего раствора

-снижения теплоты десорбции МДЭА.

Снижение активности коррозии МДЭА по сравнению с МЭА позволяет использовать вторичные и третичные амины в более высокой концентрации - до 60% МДЭА. Это приводит к:

- уменьшению циркуляции раствора, что снижает энергозатраты на его перекачку;

- сокращению потребления тепла, что способствует экономии энергоресурсов;

- снижению затрат на ремонт трубопроводов и оборудования за счет уменьшения коррозионной нагрузки.

Также стоит отметить, что МДЭА менее токсичен, чем МЭА и относится к веществам 3-го класса опасности.

Таким образом, применение абсорбента на базе МДЭА вместо традиционно используемого МЭА позволит значительно улучшить эффективность очистки попутного нефтяного газа от примесей. Это достигается за счет более высокой селективности МДЭА к нежелательным компонентам.

В результате, обеспечивается сокращение потребления абсорбента, что напрямую влияет на снижение энергетических расходов эксплуатации установок. Кроме того, уменьшение общего объема используемого абсорбента приведет к сокращению расхода пара, необходимого для его регенерации, что дополнительно способствует повышению энергоэффективности процесса.

Список литературы

- Безопасная очистка газа. Регенерация амина [Электронный ресурс] – URL: http://www.afh.ru/files/regeneraciya_amina.pdf (дата обращения 01.05.2024)

- Григоров А.Б. Адсорбционная очистка дизельных топлив от серосодержащих соединений / Григоров А.Б., Мордупенко А.А., Шевченко К.В. // Энергосбережение. Энергетика. Энергоаудит. – №1(119). – С. 47

- Костенко А., Банников Л., Нестеренко С. Исследование коррозионной активности растворов моноэтаноламина [Электронный ресурс] / А. Костенко // Украинский государственный научно-исследовательский углехимический институт

- Soave G. Equilibrium constants from a modifi ed Redlich–Kwong equation of state / G. Soave // Chemical engineering science. – 1972. – № 27. – P. 1197–1203

- Официальный сайт ПАО "НК "Роснефть". Операционная структура. Переработка. Омский нефтеперерабатывающий завод. [Электронный ресурс]. URL: https://opgz.rosneft.ru/about/Glance/OperationalStructure/Pererabotka/opgz/ (дата обращения: 01.05.2024)