Отжиг для снятия остаточных напряжений − процесс отжига при температуре ниже температуры превращения Ac1 (критическая точка температуры на диаграмме железо-углерод, при медленном нагреве выше которой происходит перекристаллизация перлита в аустенит, а при медленном охлаждении ниже которой происходит обратная перекристаллизация аустенита в перлит) с последующим медленным охлаждением, целью которого является снижение внутренних остаточных напряжений в стальной заготовке без преднамеренного изменения ее структуры и механических свойств.

Остаточные напряжения в заготовке могут быть вызваны:

1. Термическими факторами (например, термическими напряжениями, вызванными перепадами температур внутри заготовки во время нагрева или охлаждения);

2. Механическими факторами (например, обработкой в холодном состоянии);

3. Металлургическими факторами (например, изменением микроструктуры металла).

В процессах, связанных с нагревом, остаточные напряжения обычно возникают из-за одновременного существования термических и трансформационных напряжений (например, при затвердевании жидких металлов, горячей штамповке, закалке или сварке) [1]. Термические напряжения всегда прямо пропорциональны существующему температурному градиенту, который в дальнейшем зависит от размера поперечного сечения и скорости нагрева или охлаждения.

В изделиях, изготовленных из стали, по вышеуказанным причинам локальные остаточные напряжения могут составлять около 10 Н/мм2 и достигать значений, близких к пределу текучести при комнатной температуре. К последствиям остаточных напряжений могут относиться:

1. Изменение размеров и деформация заготовки;

2. Образование макроскопических и микроскопических трещин;

3. Асимметричное вращение валов;

4. Снижение усталостной прочности деталей машиностроения.

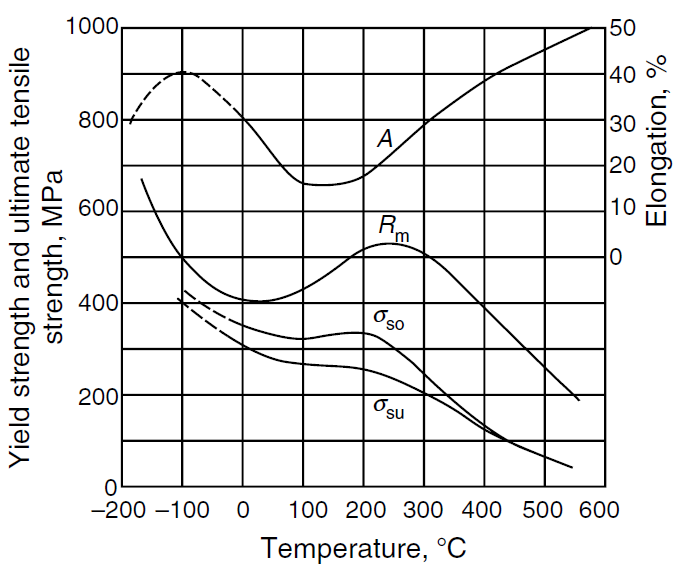

Остаточные напряжения в заготовке могут быть уменьшены только за счет пластической деформации микроструктуры. Для этого необходимо снизить предел текучести материала ниже величины остаточных напряжений. Чем больше снижается предел текучести, тем больше пластическая деформация и, соответственно, тем больше вероятность снижения остаточных напряжений. Предел текучести и предел прочности при растяжении стали снижаются с повышением температуры (Рисунок 1). По этой причине отжиг для снятия напряжений представляет собой процесс непрерывного нагрева при соответствующей высокой температуре. Для простых углеродистых и низколегированных сталей эта температура обычно составляет от 450 до 650°C (от 842 до 1200 градусов по Фаренгейту), тогда как для сталей для горячей обработки и быстрорежущих сталей она составляет от 600 до 750°C (от 1112 до 1382 градусов по Фаренгейту). Такая обработка не вызовет никаких фазовых изменений, но может произойти перекристаллизация. Инструменты и детали станка, которые должны быть подвергнуты отжигу для снятия напряжений, должны иметь припуск на механическую обработку, достаточный для компенсации любой деформации, возникающей в результате снятия напряжений.

Рисунок 1. Изменение некоторых механических свойств низкоуглеродистой нелегированной стали с повышением температуры согласно Кристену: A − удлинение; Rm − предельная прочность на растяжение; σsо − верхний предел текучести; σsu − нижний предел текучести

При работе с закаленной и отпущенной сталью температура отжига для снятия напряжений должна быть примерно на 25°C (77°F) ниже температуры отпуска. Если температура отпуска была достаточно низкой, то после отжига для снятия напряжений будет сохраняться довольно высокий уровень остаточных напряжений. В некоторых других случаях, например, при работе с серым чугуном, максимальная температура отжига для снятия напряжений должна быть ограничена из-за возможной потери прочности. Поэтому серый чугун нельзя подвергать отжигу для снятия напряжений при температуре выше 550°C (1022° F).

При термической обработке металлов закалка или быстрое охлаждение являются причиной наибольших остаточных напряжений. Как правило, при обработке заготовок с большим поперечным сечением, при закалке с высокой скоростью охлаждения и изготовлении из стали с низкой прокаливаемостью следует ожидать высокого уровня остаточных напряжений. В таком случае, с одной стороны, возникнут высокотемпературные градиенты, а с другой стороны, структурные преобразования будут происходить в разных точках поперечного сечения при разных температурах и в разное время. В отличие от процессов термообработки с непрерывным охлаждением, процессы, связанные с этим (например, упрочнение), приводят к низкому уровню остаточных напряжений.

Для активизации пластических деформаций локальные остаточные напряжения должны превышать предел текучести материала. Из-за этого стали, обладающие высоким пределом текучести при повышенных температурах, могут выдерживать более высокие уровни остаточных напряжений, чем те, которые имеют низкий предел текучести при повышенных температурах.

Уровень предела текучести при повышенных температурах зависит от содержания легирующих элементов в стали. Добавки Mo и V наиболее эффективны для увеличения предела текучести при повышенных температурах.

Для снижения остаточных напряжений в заготовке путем отжига для снятия напряжений необходимо достичь температуры, превышающей температуру, соответствующую пределу текучести, который соответствует максимальным имеющимся остаточным напряжениям. Другими словами, каждый уровень остаточных напряжений в заготовке соответствует пределу текучести, который, в свою очередь, зависит от температуры. Помимо температуры, время выдержки также влияет на эффект отжига для снятия напряжений, т. е. на снижение остаточных напряжений.

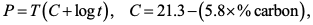

Соотношение между температурой и временем выдержки при отжиге для снятия напряжений может быть описано параметром Холломона

где P – параметр Холломона (процессы термообработки с одинаковым значением параметра Холломона дают одинаковый эффект), C − постоянная Холломона−Яффе, T − температура (K) и t − время (ч).

Зная температуру и время отжига для снятия напряжений, можно определить уровень остаточных напряжений, которые останутся в заготовке после этого процесса отжига, т. е. уровень, до которого остаточные напряжения будут снижены благодаря такому отжигу. Если, например, для стали DIN 24CrMoV5.5 выбрана температура 600°C (1112°F) и время выдержки 10 ч для отжига для снятия напряжений, остаточные напряжения после этого отжига будут снижены максимум до 70 Н/мм2. Более высокие температуры и более длительное время отжига могут снизить остаточные напряжения до более низких уровней.

Как и во всех процессах термообработки, в которых задействован параметр Холломона, выбор более высокой температуры может значительно сократить время выдержки и существенно повысить экономичность процесса отжига.

При обработке конструкционных сталей для закалки и отпуска процессы снятия напряжений и отпуска могут выполняться одновременно, как одна операция, поскольку параметр Холломона применим и к закалке. В таком случае схема снятия напряжений может быть использована в сочетании со схемой отпуска для оптимизации как твердости, так и уровня снижения остаточных напряжений.

Уровень остаточных напряжений после отжига для снятия напряжений будет поддерживаться только в том случае, если охлаждение от температуры отжига контролируется и происходит достаточно медленно, чтобы не возникало новых внутренних напряжений. Новые напряжения, которые могут возникнуть при охлаждении, зависят от скорости охлаждения, размера поперечного сечения заготовки и состава стали.

Общий вывод об отжиге для снятия напряжений заключается в следующем: в диапазоне температур 450−650°C (842−1200 F) предел текучести нелегированных и низколегированных сталей снижается настолько, что значительное остаточное напряжение может быть уменьшено за счет пластической деформации. Влияние состава стали на уровень остаточных напряжений после отжига может быть значительным. В то время как нелегированные и низколегированные стали с содержанием Ni, Mn и Cr после отжига для снятия напряжений при температуре выше 500°C (932 F) могут снизить остаточные напряжения до низкого уровня. Стали, легированные Mo или Mo+V и сохраняющие гораздо более высокий уровень остаточных напряжений после снятия напряжений, отжигают при той же температуре из-за их гораздо более высокого предела текучести при повышенной температуре.

Список литературы

- Tsuzuki M.S.G. Simulated annealing: advances, application and hybridization. − Croatia: InTech, 2012. − 290 p.