В области городского подземного строительства при проходке горизонтальных и наклонных выработок большого поперечного сечения широко используются опережающие экраны из стальных труб, возводимые по контуру будущей выработки, способами задавливания, прокола, горизонтального направленного бурения или, при большом их диаметре, с использованием механизированных туннелепроходческих комплексов. Данные экраны выступают в качестве временной крепи, и создают благоприятные условия для осуществления разработки грунтового массива. При этом экран служит для предотвращения фильтрации подземных вод в строящуюся выработку, а также для поддержания окружающего массива до возведения постоянной крепи подземного сооружения.

Наибольшее распространение получили экраны из стальных труб, заполненных бетоном. При этом для создания замкнутого водонепроницаемого контура, каждая из монтируемых труб имеет замковой элемент специальной конструкции, в который заводятся замковые элементы соседних труб, устанавливаемых вплотную.

Основными достоинствами данной технологии являются отказ от открытого способа строительства, а также минимизация деформаций и просадок земной поверхности над сводом выработки в период ее проходки и крепления, что особенно актуально в условиях плотной городской застройки. Основным недостатком при этом является ограничение длины сооружаемого объекта, которое, в современной практике подземного строительства, не может превышать 100 метров, так как по мере установки труб экрана происходит их отклонение от контура сооружаемой выработки, что приводит к возникновению значительных усилий в замковых соединениях труб экрана, которые

могут привести к нарушению целостности ограждения. При этом экран перестанет обеспечивать необходимую водонепроницаемость при строительстве в сильно обводненных грунтах.

Данная проблема может быть решена путем комбинирования данного способа строительства с искусственным замораживанием грунтов (freeze-sealing pipe roof method).

Данная технология была впервые применена при строительстве тоннеля Гунбей в Шанхае, Китай (Hu X. et al. // Tunnelling and Underground Space Technology. – 2018. – V. 72. – P. 55-63.). При этом временная крепь возводилась на участке длинной 255 м вокруг контура выработки площадью поперечного сечения 330 м2. По контору будущей выработки было смонтировано 36 труб диаметром 1600 мм. Учитывая совокупную несущую способность замороженного грунта и металлических труб, толщина ограждения на наиболее нагруженном участке тоннеля составила 2.6 м. Согласно принятой схеме замораживания, фактическое время замораживания составило 180 дней, из которых активный период составлял порядка 90 дней.

Указанный положительный опыт внедрения данной технологии позволяет рекомендовать данный способ к внедрению в отечественной практике подземного строительства. В связи с этим, в данной работе предпринята попытка обосновать технологические параметры данного комбинированного специального способа строительства и выработать рекомендации по совершенствованию существующих методик проектирования работ по искусственному замораживаю грунтов для возможности их применения для проектирования данного способа строительства.

На основании выполненного комплекса компьютерного моделирования процесса искусственного замораживания грунтов методом конченых элементов, нами выполнена оценка времени образования ледогрунтового ограждения для различных характерных для города Москвы видов грунтов. Произведен расчет температурных полей в массиве, что позволило рассчитать тепловые потоки к трубам экрана и далее к замораживающим колонкам, на различных этапах образования ледогрунтового ограждения.

Рассмотрим реализованный объект подземного пешеходного туннеля под железнодорожной дорогой длинной 73 м и диаметром 7,5 м, сооруженный с помощью технологии замкнутого экрана из стальных труб диаметром 1020 мм, толщиной 12 мм, заполненных бетоном B7,5.

Определим необходимые параметры с помощью аналитического проектирования:

Общий объем, подлежащий замораживанию (грунт и сооружаемые трубы;

E = 2 м):

Vобщ = π x ((Rвыр + E )2 – R2вн) x H = 4 355,2 м3,

Но так дальнейший расчет будет происходить отдельно для грунтов и отдельно для конструктивных элементов ограждения, тогда из общего объема вычтем объем, занимаемый трубами, тогда:

Vгр = Vобщ – Vбет = 4 355,2 м3 – 1192,4 м3 = 3162,8 м3;

Общее количество холода Q (кДж/м3), потребное для замораживания единицы объема грунта и грунтовой воды:

Q = q1 + q2 + q3 + q4 + q5,

Потребное количество холода q1 (кДж/м3), необходимое для охлаждения воды:

q1 = Vв γв Св (t1 – t0),q1 = 0,4м3 x 1000 кг/м3 x 4,203 кДж/(кг °С) x (10°С - 0°С) = 16 720 кДж/м3;

Количество холода на ледообразование q2 (кДж/м3), определяется по формуле:

q2 = Vв γв Сл,q2 = 0,4 м3 x 1000 кг/м3 x 335 кДж/(кг °С) = 134 000 кДж/м3;

Количество холода q3 (кДж/м3), необходимое для охлаждения льда:

q3 = Vв γл Сл (t0 – tср),q3 = 0,4 м3 x 920 кг/м3 x 2,05 кДж/(кг °С) x (0 °С + 9,3 °С) = 7015,9 кДж/м3;

Согласно ВСН средняя температура всего ледогрунтового ограждения составит:

tср = tр (0,32 + 0,8d l – 0,2 l/E),tср = (-30 °С) x (0,32 + 0,8 x 0,1 x 0,5 – (0,2 x 0,5)/2,0) = -9,3 °С;

Количество холода q4 (кДж/м3),необходимое для охлаждения грунтов (твердых частиц):

q4 = Vп γп Сп (t1 – tср),q4 = 0,6 м3 x 1800 кг/м3 x 0,8 кДж/(кг °С) x (10°С + 9,3 °С) = 16 675,2 кДж/м3;

Потребное количество холода (кДж/м3), необходимое для охлаждения бетона q5:

q5 = Vб γб Сб (t1 – tср),q5 = 1 м3 x 2400 кг/м3 x 0,84 кДж/(кг °С) x (10°С + 9,3°С) = 38 908,8 кДж/м3;

В итоге с учетом объёма грунта, подвергаемого замораживанию, а так же используемого объёма бетона, получим:

Q = (q1 + q2 + q3 + q4) Vгр + q5 Vб,Q = 551 627 427 кДж + 46 394 853,1 кДж = 598 022,3 МДж;

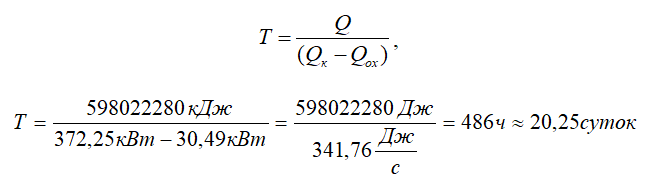

Количество холода, предаваемого грунтам замораживающими колонками Qк (кВт), в единицу времени:

Qк = S qf,Qк = n π d H αн = 40 x 3,14 x 0,1 м x 73 м x 406 Вт/м2 = 372, 25 кДж/ч,

где qf - коэффициент тепловосприятия от грунтов к наружной поверхности замораживающей колонки.

Потери холода Qох (кВт) на охлаждение грунтов и грунтовой воды, примыкающих к ледогрунтовому ограждению, определяются по формуле:

Qox = F qox,Qox = 2π (Rн + Rв) H q = 2 x 3,14 x 9,54 м x 73 м x 7 Вт/м2 = 30,49 кВт,

где qox – среднее количество тела, притекающее на 1 м2 замороженной поверхности, имеющей температуру 0°С, в течение часа (потери).

Время замораживания в активный период (в сутках), составит:

Зная теплопоглощающую способность колонок Qк, можно определить холодопроизводительность замораживающей станции Qст (кВт), значение которой принимается на 10-20% больше Qк, то есть:

Qст = 1,15 x Qк = 1,15 x 372, 25 кВт = 428,0 кВт.

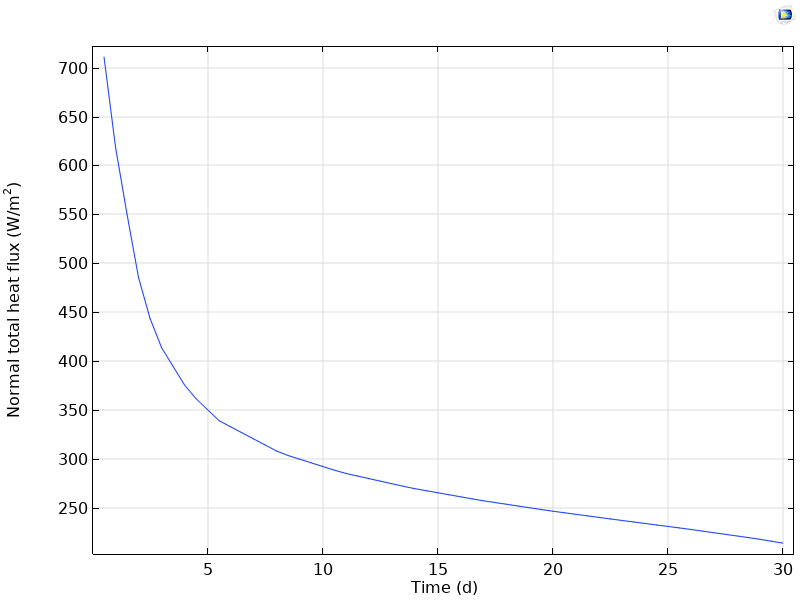

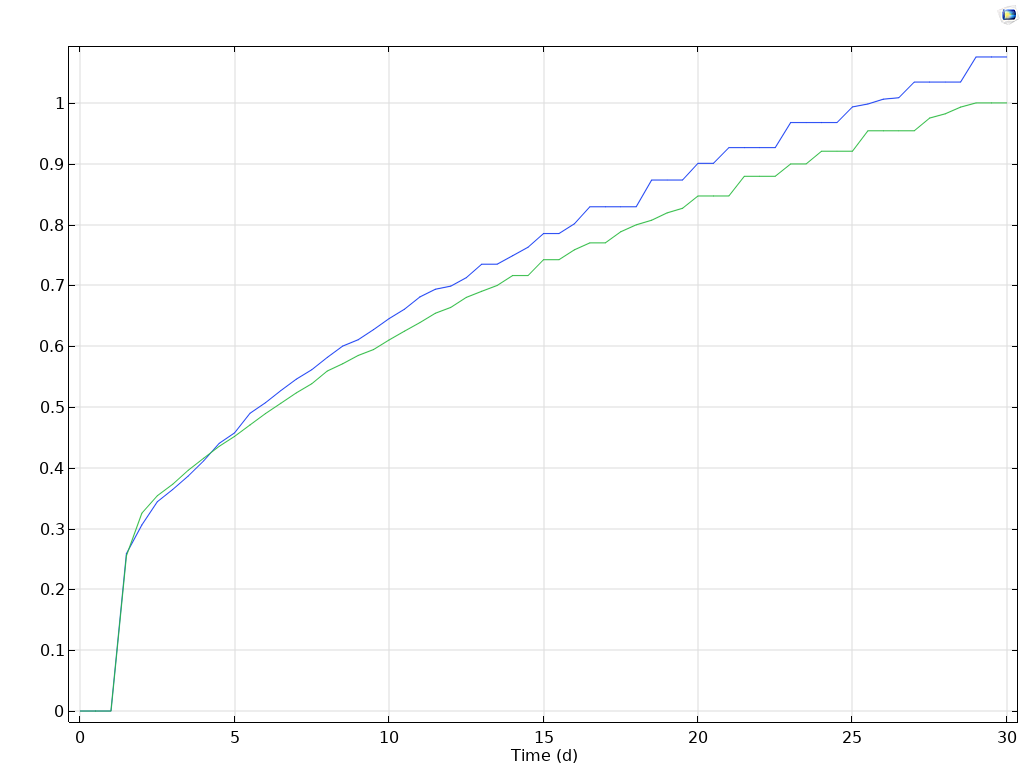

В результате математического моделирования получили следующие графические зависимости:

График 1. Коэффициент αн замораживающей колонки, находящейся в грунте

График 1. Коэффициент αн замораживающей колонки, находящейся в грунте График 2. Изменение толщины ограждения в замковой плоскости между трубами экрана:

График 2. Изменение толщины ограждения в замковой плоскости между трубами экрана:

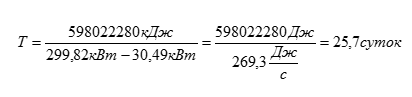

При сравнении двух методов расчета получили, что время, затраченное на замораживание, при аналитическом расчете составило 20 суток, а при компьютерном моделировании - 25 суток. Различие связано с коэффициентом qf (тепловосприятие от грунтов к наружной поверхности замораживающей колонки), которое связано с количеством холода, предаваемого грунтам замораживающими колонками Qк.

В связи с этим необходимо уменьшить значение qf на 20% (с 406 Вт/м2 до 325 Вт/м2).

В результате усреднения данных компьютерного моделирования удалось получить поправочные коэффициенты к нормативной методике расчета времени искусственного замораживания грунтов, и мощности замораживающей станции.

Список литературы

- ВСН 189-78. Инструкция по проектированию и производству работ по искуственному замораживанию грунтов при строительстве метрополитенов и тоннелей;

- И.Д. Насонов, В.А. Федюкин, М.Н. Шуплик, В.И. Ресин. Технология строительства подземных сооружений. Специальные способы строительства. – Москва, «Недра», 1983, С. 125 – 217;

- Hu X. et al. // Tunnelling and Underground Space Technology. – 2018. – V. 72. – P. 55-63;

- О.М. Львова, К.Ю. Павлович. Применение защитных экранов из труб при строительстве подземных сооружений в Санкт Петербурге // Инженерно-строительный журнал №7, 2009, С. 6 – 9;

- ГОСТ 25100-2011. Грунты. Классификация;