Подшипники скольжения из композитных антифрикционных материалов широко применяются в ряде ответственных узлов и агрегатов для вращающихся валов машин и механизмов военной техники [1, с. 10]. Эти подшипники работают в широком диапазоне скоростей и условий нагружения – динамические нагрузки и вибрации, действие абразивных и химически активных сред, недостаточная смазка. Такие условия эксплуатации приводят рабочие поверхности подшипников скольжения к износу и, соответственно, потери работоспособности ответственных узлов машин и механизмов военной техники.

При конструировании или подборе подшипников скольжения для вращающихся узлов и агрегатов машин и механизмов военной техники к ним предъявляются следующие требования:

- высокая надёжность на всех режимах работы, включая пуски и остановки;

- работоспособность в среде с высокими температурой, давлением и возможными загрязнениями;

- отсутствие склонности материалов, применяемых для трущихся пар подшипников, к самосвариванию и схватыванию при аварийном режиме работы, к деформациям и фазовым превращениям;

- используемые для изготовления материалы должны быть технологичными, дешёвыми и взаимно совместимыми;

- хорошая ремонтопригодность;

- относительно малая чувствительность к изменению нагрузки, к нарушению заданной соосности подшипниковых опор в процессе работы, достаточная вибростойкость и др.

Выбор той или иной конструкции подшипника скольжения и материала для его изготовления зависит от многих факторов, важнейшими из которых являются нагрузки (статическая и динамическая), требуемый ресурс работы, окружная скорость вала, параметры окружающей среды, размеры вала, расстояние между опорами и др.

Поэтому, разработка новых конструкций подшипников скольжения из композиционных антифрикционных материалов, а также оптимизация триботехнических показателей их пар трения являются актуальной задачей.

Поиск решения этой задачи ведётся в двух направлениях: разработка пар трения из новых композиционных антифрикционных материалов с высокими технико-экономическими характеристиками и усовершенствование конструкций узлов с подшипниками скольжения из композиционных антифрикционных материалов.

В последние годы заметно повысился интерес российских и зарубежных фирм по производству подшипников скольжения на основе композиционных антифрикционных материалов для вращающихся валов агрегатов, машин и механизмов к созданию новых подшипников скольжения с высокими технико-экономическими показателями.

Фторопласт отличается самым низким и стабильным коэффициентом трения по стали (0,04) и лучшими смазывающими свойствами среди полимеров. Однако твёрдость чистого фторопласта невелика. Поэтому для изготовления вкладышей подшипников скольжения чистый фторопласт не применяется, а используют композиционные материалы на основе фторопласта. За рубежом известны различные марки материалов на основе фторопласта. Это политетрафторэтилен, тефлон, флюон, витон и др. Общим для материалов этого типа является низкий коэффициент трения. Для повышения механической прочности материалов на основе фторопласта в них вводят различные наполнители (кокс, молибденит, стекловолокно, графит, ситалл, углеволокно и др.), которые не влияют на низкий коэффициент трения.

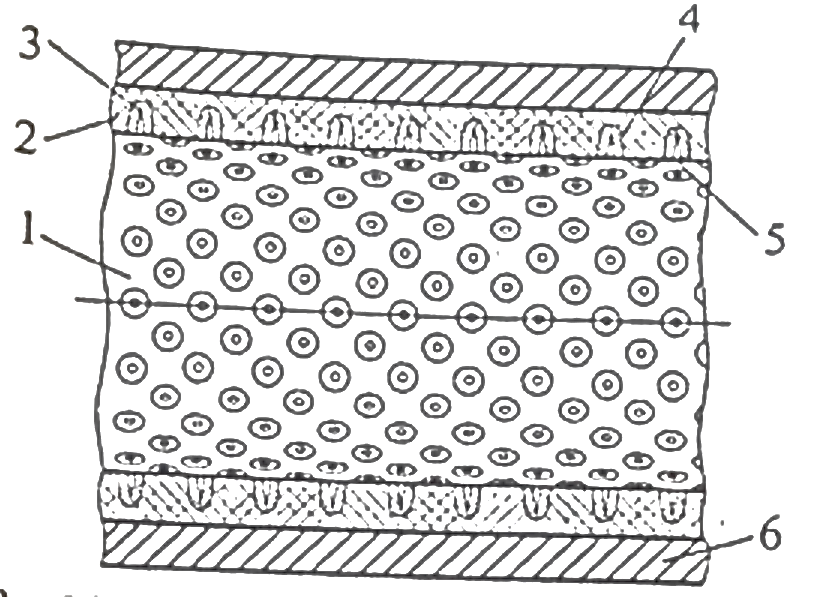

Повышенной нагрузочной способностью и надёжностью работы отличаются вкладыш подшипника скольжения [2] содержащий установленный в обойме 6 на рисунке 1 силовой слой 2, в котором зафиксированы (заформованы) фторопластовые цилиндрические элементы 3 с параллельными поверхности трения надрезами 4 и конусообразными полостями 5 в зоне трения внутри фторопластовых цилиндрических элементов, рас-положенные так, что они охватывают равномерно всю поверхность трения вкладыша.

Силовой слой 2 вкладыша выполнен из эпоксидного намоточного углепластика на основе жгута, пропитанного эпоксидным связующим.

Разработанный вкладыш подшипника скольжения обеспечивает стабильность коэффициента трения из-за постоянного нахождения антифрикционного материала практически по всей поверхности трения за весь срок службы.

Рисунок 1. Вкладыш подшипника скольжения с заформованными фторопластовыми цилиндрическими элементами

Подшипник скольжения с разработанным вкладышем имеет повышенный ресурс работы за счёт высокой износостойкости и низкого коэффициента трения силового слоя 2, выполненного из эпоксидного углепластика в сочетании с фторопластом.

Позволяет существенно увеличить ресурс работы и надёжность подшипников скольжения из полимерных композиционных материалов способ их изготовления на основе политетрафторэтилена с дисперсными и волокнистыми наполнителями [3] при котором осуществляют смешивание наполнителей с политетрафторэтиленом в смесителе с частотой вращения не менее 2 800 мин-1), холодное прессование в закрытой прессформе, нагревание по температуры 360 ±5 °С в печи со скоростью 1,5-2,0 град/мин, выдержку при этой температуре 8÷9 мин на 1 мм толщины стенки подшипника, охлаждение до температуры 327 °C со скоростью 0,3-0,4 град/мин и от температуры 327 °C до комнатной температуры - охлаждение вместе с печью. Затем осуществляют прессование композиционного материала при непрерывном воздействии на прессующий пуансон энергии ультразвуковых колебаний частотой 20 ±3 кГц в течении 2÷3 мин и амплитудой колебания в пределах 8÷12 мкм.

Высоким физико-механическим и антифрикционными свойствами отличается композитный материал на основе термопластичных полимеров [4] предназначенный для изготовления высоконагруженных подшипников скольжения, который состоит из матрицы в виде кристаллического сополимера этилена с тетрафторэтиленом и армирующего наполнителя. В виде кристаллического сополимера этилена с тетрафторэтиленом применяют фторопласт-40П с насыпной плотностью 0,6 г/см3, а в качестве армирующего наполнителя – измельченную углеродную ткань марки Урал T-22 (УТА) с термохимической обработкой волокон и со следующими характеристиками: разрывная нагрузка - 1 428 Н (по основе), 1 071 Н (по утку). В композицию добавлен модификатор в виде порошка дисульфида молибдена (MoS2,) при следующем соотношении компонентов, мас.%: фторопласт-40П – 54-55, измельчённая углеродная ткань Урал Т-22 – 35-36, дисульфид молибдена – остальное.

Высокими механическими и триботехническими характеристиками отличается антифрикционный композиционный материал для изготовления высоконагруженных втулок вкладышей подшипников скольжения [5], содержащий оловянно-свинцовистую бронзу, фторопласт и ультрадисперсные алмазы (в качестве модификатора фторопласта) в следующем соотношении компонентов (в % мас.): фторопласт – от 5 до 6, ультрадисперсные алмазы – от 0,065 до 0,187, оловянно-свинцовая бронза – остальное.

Способ изготовления антифрикционного композиционного материала на основе бронзофторопласта с наполнителем для вкладышей включает операцию смешивания порошков фторопласта и ультрадисперсных алмазов, затем полученную смесь смешивают с порошком оловянно-свинцовистой бронзы, полученную техкомпонентную смесь подвергают холодному прессованию при давлении от 8 000 до 9 000 кгс/ см? с последующим горячим прессованием холоднопрессованной заготовки при температуре от 355 до 400 °С и давлении от 4 500 до 5 500 кгс/см? и охлаждением горячепрессованной заготовки до комнатной температуры под давлением горячего прессования.

С целью снижения стоимости подшипников скольжения, работающих в слабоагрессивных средах, их вкладыши изготовляют из древесно-металлических композиционных материалов, состоящих из модифицированной древесины и введённой в неё металлической фазы различной формы и дисперсности. Древесина пропитывается легкоплавкими металлами, растворами их оксидов или в ней размещаются различные металлические элементы, обеспечивающие повышенную теплопроводимость материала. Такие материалы обладают высокой износостойкостью, хорошей прирабатываемостью рабочих поверхностей и минимальным изнашивающим воздействием на сопрягаемые детали; достаточной прочностью и способностью гасить ударные нагрузки и вибрации, а также возможность работать при наличии в зоне трения абразива и способностью работать в условиях ограниченной смазки и даже при её отсутствии.

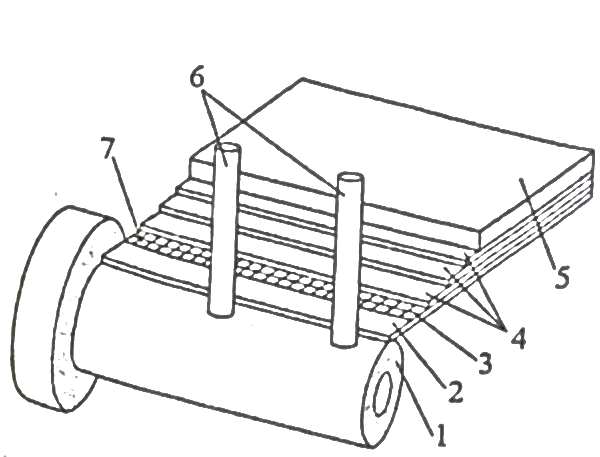

Способ изготовления подшипника скольжения [6] отличающегося улучшенной демпфирующей способностью и повышенной долговечностью при эксплуатации в условиях ударного циклического нагружения, относится к технологии его изготовления из древесно-металлических композиционных материалов, в том числе полученных на основе переработки древесины. В способе образуют антифрикционную втулку 1 на рисунке 2 и обойму 5 подшипника путем навивки на бронзовую втулку 1 ленты 2 технического картона, пропитанной эпоксидной смолой, а затем укладывают в один слой армирующую металлическую сетку 3 с последующим заполнением её ячеек сыпучей массой 7, состоящей из древесной муки с кварцевым песком в пропорции 1:1. После чего навивают послойно ленты шпона 4 с прикатыванием роликом (условно не показан) каждого слоя с формированием при этом наружного диаметра втулки 1, которую запрессовывают в обойму 5 подшипника и производят фиксацию втулки 1 относительно обоймы 5 штифтами 6. Ленты шпона 4 расположены в последовательности уменьшения к наружному диаметру значениями модуля упругости породами древесины, например: ясеня, дуба, пихты, причём ленты шпона при навивки стыкуются по торцам. В течении 24 часов при комнатной температуре осуществляют отверждение эпоксидной смолы.

Рисунок 2. Подшипник скольжения из древесно-металлических композиционных материалов

Часть втулки, образуемая лентой шпона, представлена не менее чем тремя послойно расположенными в последовательности уменьшения к наружному диаметру значениями модуля упругости породами древесины, например: ясеня, дуба, пихты; причем ленты шпона при навивке стыкуются по торцам.

Подшипники скольжения из композиционных антифрикционных материалов для вращающихся валов ответственных узлов и агрегатов машин и механизмов военной техники работают в широком диапазоне скоростей и условий нагружения – динамические нагрузки и вибрации, действие абразивных и химических активных сред, недостаточная смазка и др. Такие условия эксплуатации приводят к износу их рабочих поверхностей и, соответственно потери работоспособности ответственных узлов и агрегатов.

Поэтому, разработка сочетаний новых антифрикционных материалов и конструкций подшипников скольжения на их основе, а также оптимизация их триботехнических показателей, повышающих эксплуатационные характеристики.

Список литературы

- Буренин В.В. Подшипники скольжения из резины и других материалов для вращающихся валов машин и механизмов: обзорная информация, серия: Производство резинотехнических и асбестотехнических изделий. - М.: Изд-во ЦНИИТ Энефтехим, 1995.- 64 с.

- Пат. 2321782 Россия. МПК FI6C 33/04. Вкладыш подшипника скольжения и способ его изготовления / И.3. Даштиев, В. А. Барынин, И.Ю. Гашков, А.А. Черниговский. А.А. Кульков, В.Н. Журлавлев, В.П. Исаев, Д.В. Остащевич, С.Я. Ильин, А. К. Елисеев, М.А. Леви, К.В. Пеклер. Опубл. 10.04.2008. Бюл. № 10.

- Пат. 2324708 Россия. МПК C08J 5/14. Способ изготовления изделий из композиционных материалов на основе политетрафтоорэтилена / Ю. К. Машков, Д. А. Негров, 3. Н. Овчар, В. С. Забликов. Опубл. 20.05.2008. Бюл. № 14.

- Пат. 2554182 Россия. МПК C08J 5/16. Антифрикционный композитный материал для подшипников скольжения судовых валопроводов и гребных винтов / А.А. Андриенко, Я.В. Ершов, О.Е. Федорова. Опубл. 27.06.2015. Бюл. № 18.

- Пат. 2614327 Россия. МПК CO8J 5/16. Антифрикционный материал и способ его изготовления / В.Г. Бордулев, С.А. Воробьев, В.В. Корольков, А.Н. Павлычев, С.Ю. Покалякин, В. И. Тесля Н.Н. Фролов, В.А. Яценко. Oпубл. 24.03.2017.Бюл. № 9.

- Пат. 2705731 Россия. МПК FI6C 33/04. Способ изготовления подшипника скольжения/ П.Г. Пыриков, Е.А. Панфилов. С.С. Грядунов, А.Я. Данилюк. Опубл. 11.11.2019. Бюл. № 32.