Наружную или внутреннюю резьбу получают такими основными способами:

1. вырезание профиля резьбы режущим инструментом;

2. выдавливание профиля резьбы выдавливающим инструментом;

3. накатыванием профиля резьбы накатным инструментом.

В данной работе на примере среднесерийного машиностроительного производства, будет рассмотрена полезность смены способа нарезания резьбы: резьбонарезными плашками на универсальном станке, и резьбонарезание пластинами с механическим креплением на станке с числовым программным управлением. Сравним производительность, точность, с точки зрения выгоды получаемой в год на покупке инструмента, с учетом уже имеющегося оборудования на производстве.

В данной исследовательской работе сравнивается два способа нарезания метрической резьбы на универсальном станке с помощью плашки резьбонарезной (Способ№1) и станке с ЧПУ, пластиной резьбонарезной с механическим креплением (Способ№2).

В производственной части, связанной с металлорезанием, у инженеров технологов стоит множество задач для изготовления не только качественной продукции, соответствующей всем требованиям конструкторской документации, а также, более оптимального способа изготовления с точки зрения экономической части.

Наружному нарезанию резьбы плашкой, на универсальном станке, инженеры технологи, часто отдают предпочтение, так как этот способ занимает меньше машинного времени, требует более низкой квалификации токаря, отсутствие возможности настройки станка на определенную резьбу.

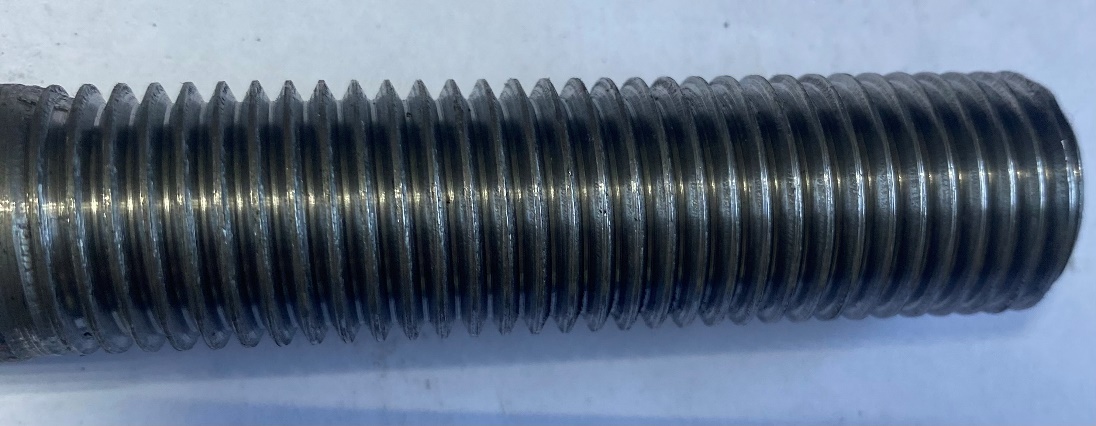

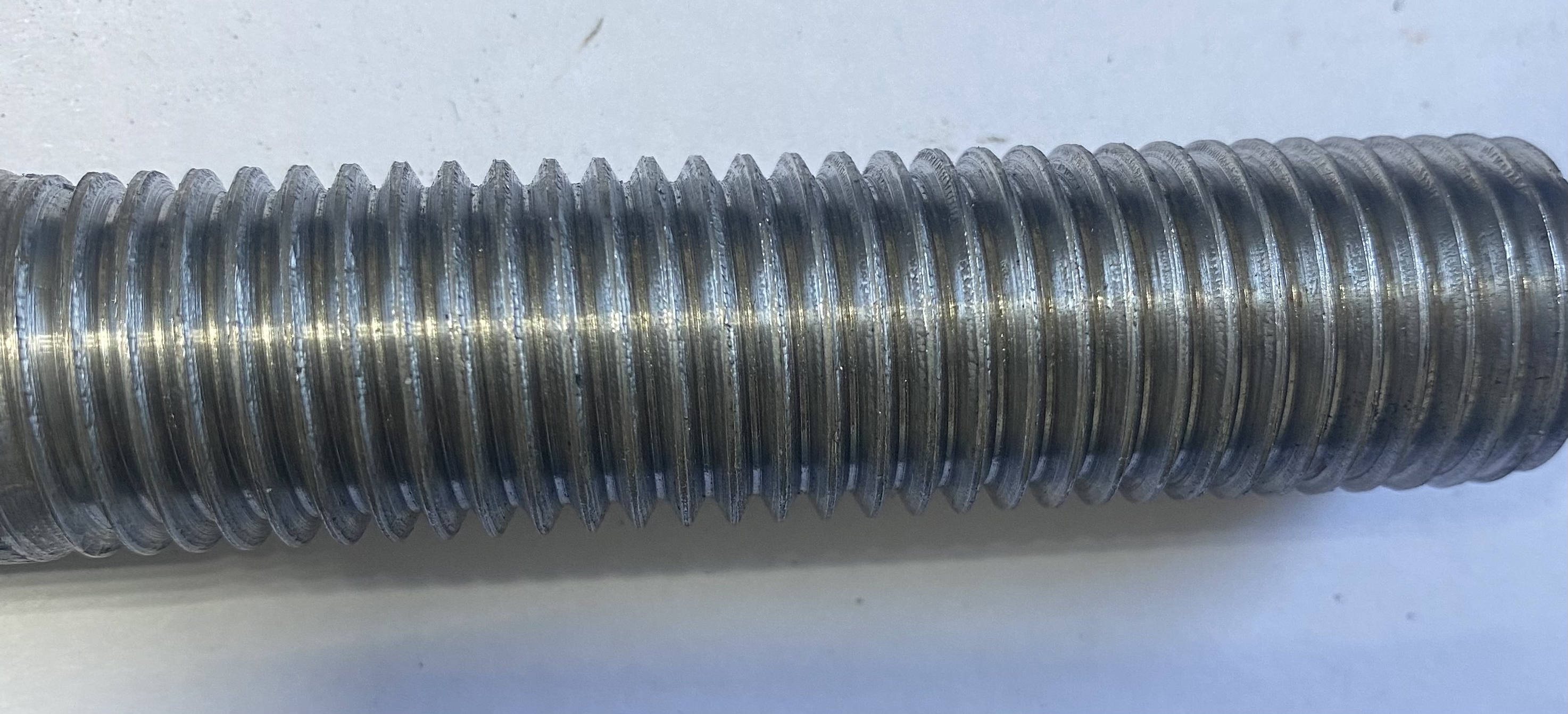

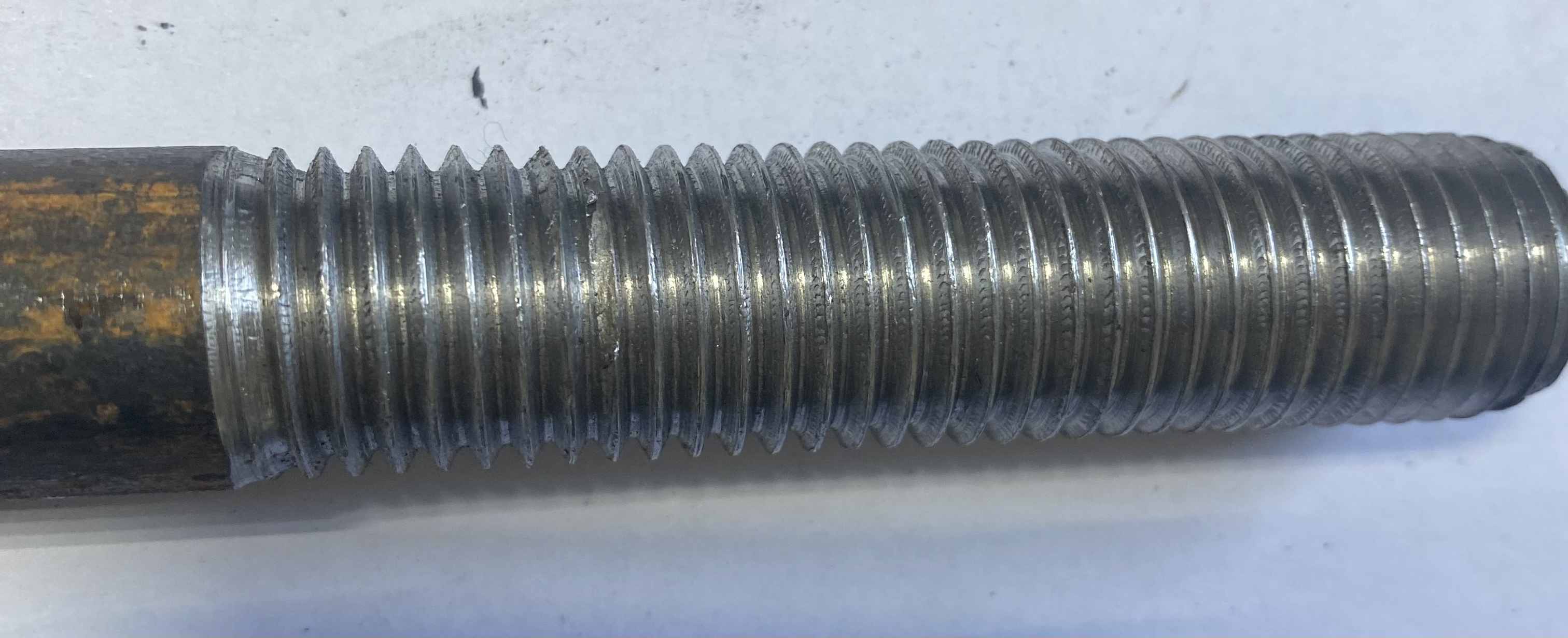

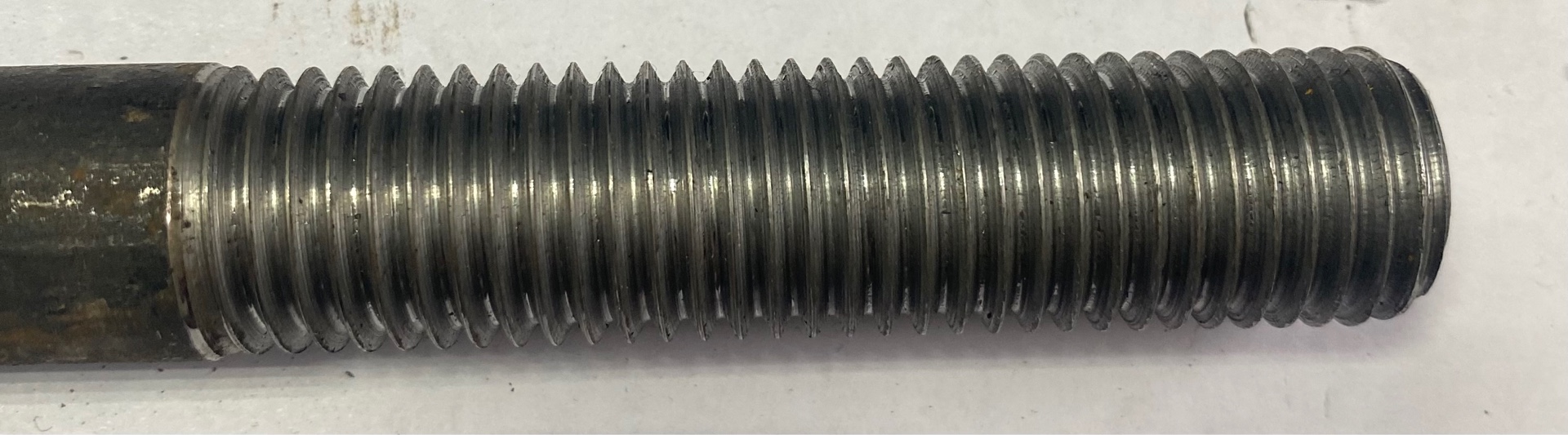

В процессе исследования в качестве заготовки выбран круг 20 сталь 20, в качестве инструмента выбрана плашка резьбонарезная М20х2,5 9ХС 6g, в процессе резания уже с первой детали проявились следующие дефекты: задиры на поверхности резьбы (рис. 1 рис. 2), рваная резьба (рис. 3).

В большинстве случаев это связанно с износом инструмента, выбором не корректных режимов резания, человеческим фактором или качеством инструмента, которое напрямую связано с ценой (средняя цена на выбранный инструмент 500 рублей).

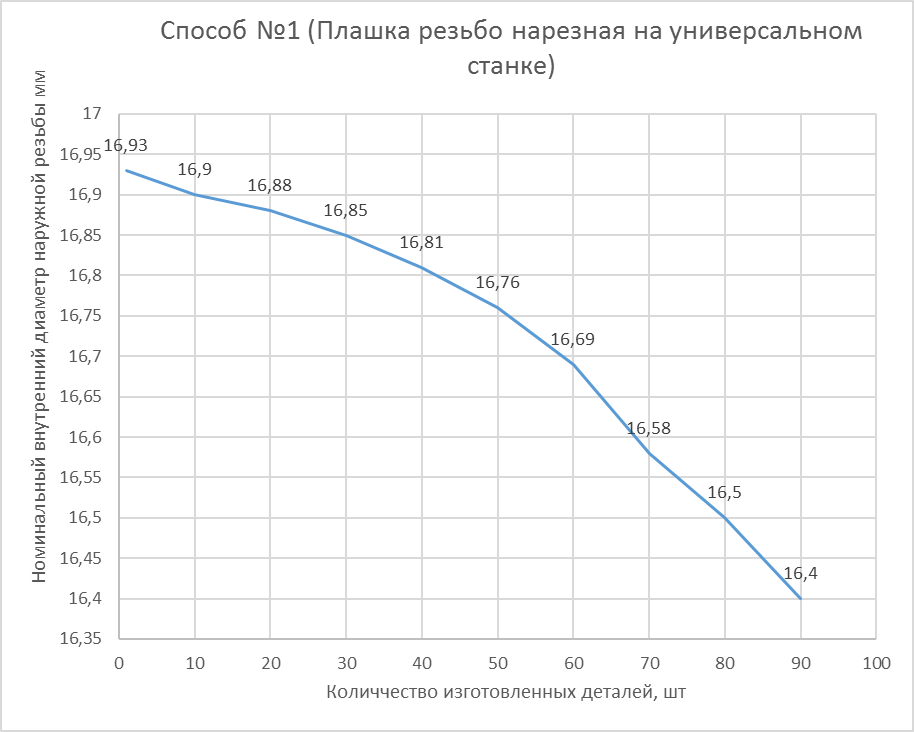

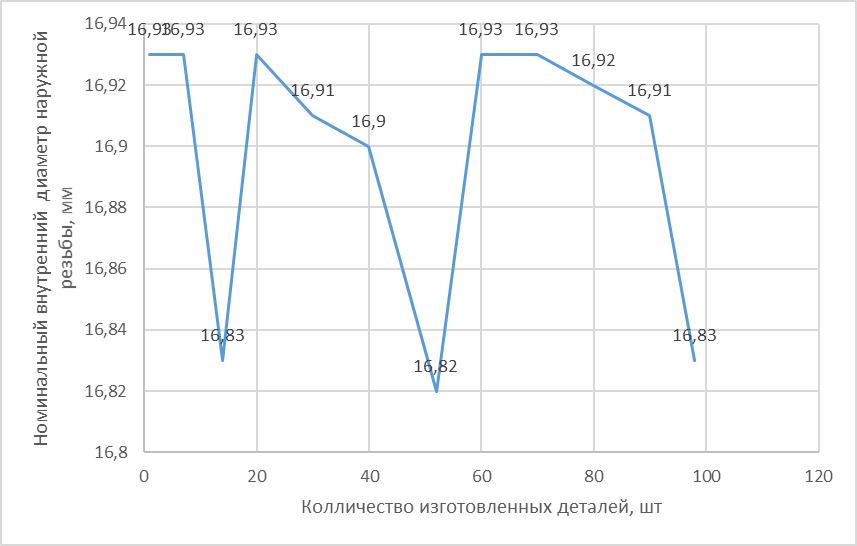

В результате, способом№1 на универсальном станке, удалось изготовить 89 деталей с затраченным машинным временем на каждую деталь 8 мин 4 секунды, при условии вращения шпинделя S = 50 об/мин. Выполнены контрольные замеры каждой детали в соответствии с ГОСТ 17587-72. Построен график 1 зависимости номинального внутреннего размера внутренней резьбы от количества изготовленных деталей, 90-ая деталь забракована из-за невозможности использования в дальнейшем производстве (рис. 3).

График 1. Способ №1 (Плашка резьбонарезная на универсальном станке)

Рисунок 1 Деталь №1(Задиры на поверхности резьбы)

Рисунок 2 Деталь №40 (Задиры на поверхности резьбы)

Рисунок 3 Деталь №90 (Рваная резьба)

При нарезании резьбы вторым способом, на станке с ЧПУ, пластиной резьбонарезной с механическим креплением, затрачено: машинного времени 6 минут 6 секунд, выбраны режимы резания S = 400 об/мин, подача F = 2,5 мм, получено 98 деталей.

Детали обладают хорошей частотой уже с первой детали (рис.4), отсутствую задиры и рваная резьба, в качестве визуальных дефектов выделяется незначительно дробление на поверхности резьбы (рис 5), связанное с износом режущей кромки пластины. Так как пластина имеет 3 стороны для выполнения операции выполнен контроль получаемых деталей для каждой. В результате исследования первой стороной пластины получено 14 деталей, второй стороной 38 деталей, 3 стороной 46 деталей.

В каждом случае получение готовой детали выполнены контрольные замеры согласно ГОСТа 17587-72. Так же как и в первом методе получения резьбы построен график 2 зависимости номинального внутреннего размера внутренней резьбы от количества изготовленных деталей. При средней стоимости резьбонарезной деталей пластины с механическим креплением 400 рублей

Рисунок 4 Деталь №1

Рисунок 5. Деталь № 14 (дробление на поверхности резьбы)

График 2. Способ № 2 (Пластина резьбонарезная с механическим креплением на токарном станке с ЧПУ)

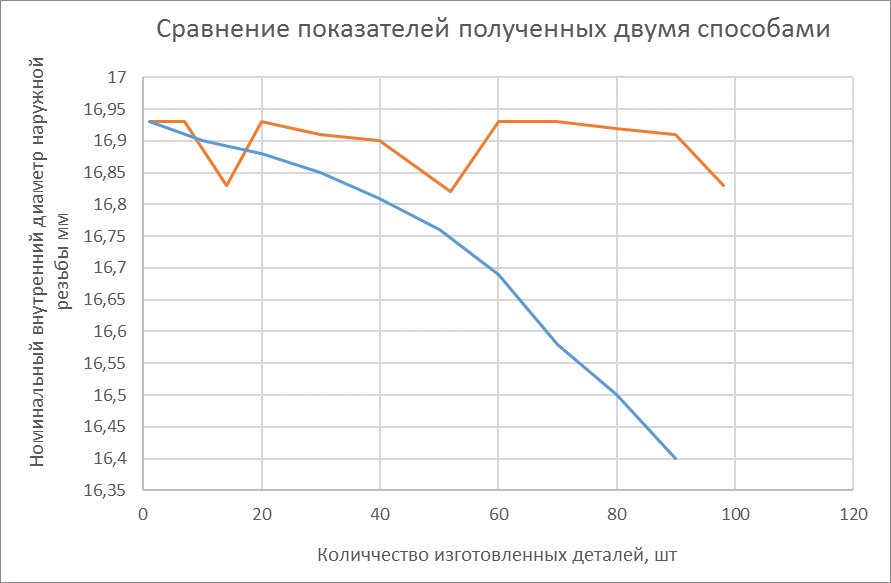

График 3. Сравнение показателей, полученных двумя способами

Таким образом из исследования двух способов получения метрической резьбы, лучший результат показал способ №2, как с качественной точки зрения, так и экономической.

Данный метод проведения исследований позволяет определить способ нарезания резьбы и рекомендовать применение конкретной способа при обработке материала, применяемого при испытаниях.

Список литературы

- Батюшкин В.А. Технологические процессы нарезания резьбы. Москва: Машиностроение, 1990.

- Васильев А.Б., Трофимович А.А. Нарезание резьбы на станках с ЧПУ. Волгоград: Волгоградский государственный технический университет, 2015.

- ГОСТ 17587-72. Стержни под нарезание метрической резьбы.