Современный стеклопластик — это инновационный композиционный материал, объединяющий стекловолокно и связующее вещество. Армирующее стекловолокно придает ему выдающиеся прочностные характеристики, а связующее вещество, в свою очередь, обеспечивает равномерное распределение усилий и защиту от воздействий окружающей среды.

Особые свойства стеклопластика делают его уникальным среди других композиционных материалов. Он характеризуется невысоким удельным весом, но при этом обладает высокой механической прочностью и коррозионной стойкостью. Благодаря температурной устойчивости и низкой теплопроводности, стеклопластик успешно справляется с разнообразными экстремальными условиями. Помимо этого, высокие диэлектрические показатели позволяют применять его в электротехнике [1].

Один из главных плюсов стеклопластика — его относительно низкая стоимость производства, что делает его весьма привлекательным для использования в различных отраслях промышленности.

Учитывая такой опыт замены конструкционных материалов, логично предположить повсеместное внедрение стеклопластиков в строительстве заданий, мостов и прочих конструкций [2]. Однако такое внедрение сдерживают некоторые недостатки стеклопластика:

- отсутствие удобного способа крепления элементов, такого как сварка;

- горючесть;

- низкая теплостойкость;

- низкая атмосферостойкость и т.д.

Получение заготовок

Пултрузия - метод производства длинных деталей с постоянным сечением и различной геометрией. Основанная на уникальной технологической схеме, она позволяет получать изделия непрерывно и с высокой точностью формы.

Суть процесса заключается в протягивании предварительно сформированного препрега через специальные фильеры, которые определяют форму сечения детали. Таким образом, весь процесс контролируется и обеспечивается необходимая геометрия продукта.

Пултрузия предоставляет значительные преимущества в производстве сложных и длинных изделий. Благодаря нейтральным механическим напряжениям и отсутствию стыков, материалы, изготовленные этим методом, обладают повышенной прочностью и стабильностью [3].

Рис. 1 Пултрузионная машина

В данной технологии формирования композитных материалов применяется конструкция матрицы, представляющая собой сложную систему, способствующую получению высококачественных изделий. Матрица состоит из рядов ключевых элементов, которые обеспечивают точный контроль и оптимальные условия для процесса формообразования.

Первым важным компонентом является распределительная плита, содержащая профилированные отверстия-фильеры. Через эти отверстия протягиваются пропитанные связующим волокна, подвергающиеся предварительному отжиму. Затем, волокна направляются через губку охлаждаемой плиты и попадают в горячую зону матрицы. Требуемая температура в горячей зоне создается с помощью внешних нагревателей, при этом контроль осуществляется термопарой. Важно отметить, что теплоизоляционный слой тщательно разделяет холодную и горячую зоны для оптимизации процесса.

Дополнительную жесткость матрице обеспечивают стальные колонны. Однако, ключевой особенностью данной конструкции является наличие дорна, который обеспечивает обтекаемый поток ориентированных пропитанных волокон на холодном участке тракта формообразования. Это способствует получению изделий с высокой прочностью и точной формой.

Рис. 2 Формующая матрица пултрузионного агрегата

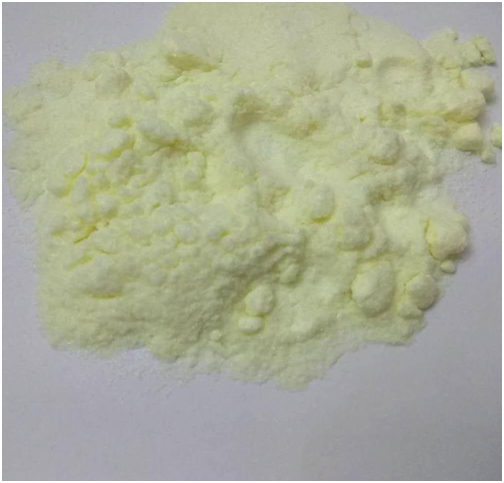

УФ-поглотитель UV 531.

UV 531 обладает низким улетучиванием, обладает хорошими свойствами совместимости с полиолефином с хорошими характеристиками при высокотемпературной обработке. Подходит для ПЭ, ПП, ПВХ, полиметилметакрилата, полиформальдегида, полиоксиметилена, ненасыщенного полиэфира, полиуретана, смолы ABS, натурального каучука, синтетического каучука, латекса и краски. Рекомендуемая дозировка составляет 0,1-0,3% [4].

Внешний вид: светло-желтый игольчатый порошок

Рис 3. Порошок UV 531

Профиль из стеклопластика, приготовленный методом пултрузии имеет следующий состав [4]:

Полиэфирная смола Distitron 1629V4 — это ненасыщенная полиэфирная смола для ручной укладки и распыления, обладающая химической стойкостью, подходящая для общего применения.

Trignox C — это монофункциональный пероксид, который используется для сшивания натуральных и синтетических каучуков, а также термопластичных полиолефинов.

Perkadox 16 — это органический пероксид типа C.

BYK-996 —это диспергирующая добавка в таких формовочных смесях, рекомендованная для диспергирования наполнителя с целью уменьшения вязкости, особенно эффективен в системах ATH с высоким наполнением, не может применяться в смолах с кобальтовым ускорителем.

Гидроксид алюминия — неорганическое соединение с химической формулой Al(OH)3. Белое студенистое вещество, плохо растворимое в воде, обладает амфотерными свойствами.

INT-PUL 24 — это вспомогательная технологическая добавка, разработанная специально для пултрузии. Преимущество заключается в оптимизации скорости линии при одновременном снижении тягового усилия и износа матрицы. Улучшает смачивание волокна, наполнителей и смолы при одновременном снижении вязкости. Сложная полимерная природа добавки к технологическому процессу не мешает второстепенным операциям, таким как декорирование.

Карбонат кальция (углекислый кальций) — неорганическое химическое соединение, соль угольной кислоты и кальция. Используемый в качестве наполнителя и пигмента, карбонат кальция необходим при производстве поливинилхлорида (PVC), полиэфирных волокон (кримплен, лавсан, и т. п.), полиолефинов.

Излучение ультрафиолетовыми лучами

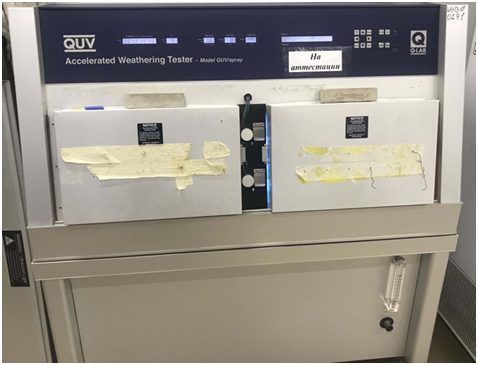

Устройство Везерометр QUV предоставляет возможность проведения быстрых испытаний на атмосферостойкость, создавая условия, схожие с воздействием солнечного света, осадков и росы на материалы. То, что при естественных условиях на открытом воздухе занимало бы месяцы или годы, Везерометр QUV позволяет получить за короткий срок - всего за несколько дней или недель.

Механизм испытания заключается в чередовании циклов УФ-излучения и влажности при контролируемых повышенных температурах. Для имитации солнечного света используются флуоресцентные УФ-лампы, а воздействие росы и осадков реализуется с помощью системы конденсирующейся влажности и орошения.

Везерометр QUV представляет собой простое, надежное и удобное устройство для проведения ускоренных испытаний на атмосферостойкость материалов. Это обеспечивает значительное сокращение времени испытаний и улучшение производственных процессов в различных отраслях промышленности.

Рис 4. Прибор для ускоренных испытаний устойчивости материалов к действию УФ-света и конденсированной влаги

Рис 5. Установка заготовки перед облучением ультрафиолетовыми лучами

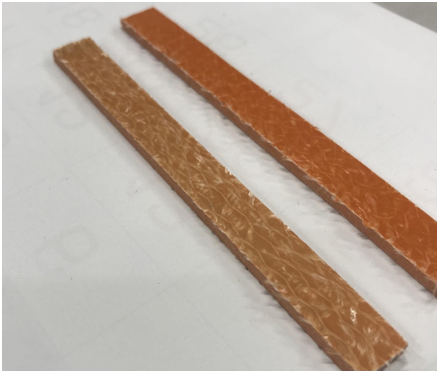

Полученные образцы до и после обучения

Заготовки подвергались облучению 2000 часов. Был использован стеклопластик с соотношением 60% стекловолокна на 40% стекломата плотностью 450.Одна группа заготовок была без изменения состава связующего вещества, а вторая группа с добавлением УФ-поглотителя UV 531 [5].

Рис 6. 1 группа(слева) и 2 группа(справа) образцов до и после облучения.

Вывод

По прошествии 2000 часов экспозиции можно сделать вывод о различиях в стабильности пигментов между двумя группами образцов. В первой группе, не содержащей УФ-поглотителя, наблюдается более сильная потеря пигмента по сравнению с образцами второй группы.

Используя передовую технологию Везерометра QUV, проведены ускоренные испытания на атмосферостойкость для двух групп образцов, представляющих пигментированные материалы. Экспозиция на длительный период, эквивалентный 2000 часам естественного воздействия, позволила получить ценные данные о стойкости пигментов к воздействию УФ-излучения.

Результаты исследования подтверждают, что вторая группа образцов, обогащенная УФ-поглотителем, проявила лучшую стабильность пигментации. В то время как в первой группе, не содержащей защитного элемента, наблюдалась существенная потеря цветовых характеристик.

Список литературы

- В.К. Крыжановский, М.Л. Кербер, В.В. Бурлов, А. Д. Паниматченко. Производство изделий из полимерных материалов. - 1 изд. - СПБ: Профессия, 2004. - 464 с.

- В. К. Крыжановский, В. В. Бурлов, А. Д. Паниматченко, Ю. В. Крыжановская. Технические свойства полимерных материалов. - 2 изд. - СПБ: Профессия, 2005. - 248 с.

- Кербер М. Л., Берлина А. А. Полимерные композиционные материалы: структура, свойства, технология. - 4 изд. - СПБ: ЦОП Профессия, 2014. - 592 с.

- Цвайфель Х., Маер Р.Д., Шиллер М. Добавки к полимерам. Справочник. - 6 изд. - СПБ: ЦОП Профессия, 2010. - 1144 с.

- Шах В. Справочное руководство по испытаниям пластмасс и анализу причин их разрушения. - 3 изд. - СПБ: Научные основы и технологии, 2009. - 732 с.