Развитие промышленных производств сегодня является приоритетным направлением развития для многих стран, однако по мере увеличения производственных мощностей обостряется вопрос энергообеспечения. Одними из наиболее эффективных способов решения проблемы недостатка энергетических ресурсов на данный момент считаются внедрение собственных источников генерации энергии и повышение энергетической эффективности производства. Создание собственных источников генерации с использованием вторичных энергетических ресурсов (ВЭР) позволяют реализовать оба названных способа в одном решении.

Производство карбида кремния является крайне энергоемким процессом, так как происходит при температурах от 1600 до 2600

В производстве так же используются возвратные материалы, представляющие собой слой шихты с наружных слоев печи, являющихся теплоизолятором, и претерпевших не значительные изменения состава. [2, c. 17]

Процесс промышленного производства карбида кремния производится в подвижных или стационарных печах сопротивления.

Основными источниками ВЭР в условиях промышленного производства карбида кремния являются выделяемые в технологическом процессе горючие газы, и уносимое ими физическое тепло, которые могут быть использованы для выработки электрической энергии, требуемой в больших количествах для основного технологического процесса – плавления шихты из кварцевого песка и нефтяного кокса в электрической печи [5, c. 75].

В литературе наиболее целесообразным отмечается использование в качестве ВЭР тепла уходящих газов [4, c. 93]. Температура газов, отходящих от плавильной ячейки, при условии их дожигания в плавильной ячейке, составляет 250 ℃, а количество тепла, отводимого с ними равно 13,39 ГДж. Уходящие газы с такой температурой уже условно относятся к средне-потенциальным ВЭР (от 30 ℃ до 400-500 ℃), при том, что для создания собственных источников генерации необходимо наличие высокопотенциальных тепловых ВЭР с температурой более 400-500 ℃ (минимальная температура, требуемая для работы парового котла-утилизатора без применения топлива) [1, c. 34]. По этой причине предлагается использование в качестве ВЭР химической энергии окисления монооксида углерода (CO), объемный выход которого в смеси выделяющихся в процессе плавки газов составляет 96,497 %.

Стоит отметить, что применение уходящих газов в качестве топлива подразумевает неиспользование процесса дожигания выделяющихся газов в процессе плавки для плавильной ячейки, задействованной в качестве источника горючего газа. Это может привести к увеличению выбросов угарного газа в атмосферу и увеличению энергетических затрат на плавку в задействованной плавильной ячейке.

Так же необходимо предусмотреть предварительную очистку отходящих газов от пыли, так как отбор необходимо производить на этапах, предшествующих нейтрализации горючих соединений, а очистка от пыли происходит именно на этом этапе.

Исходя из потребностей предприятия в электрической энергии и для объективности сравнения результатов, электрическая мощность разрабатываемых решений принималась равной 1 МВт.

Для определения оптимального способа утилизации ВЭР были рассмотрены различные технологии выработки электрической энергии, основывающиеся на сжигании газообразного топлива, и разработаны предпроектные решения по утилизации ВЭР для получения электрической энергии.

В связи с относительно низкой теплотворной способностью CO предлагается его использование в качестве компонента топливной смеси с природным газом. Доля уходящих газов в общем топливном балансе по теплу при этом составит около 6% при условии создания смеси отвечающей рекомендуемым требованиям к теплотворной способности газового топлива и объемного содержания в нем примеси серводорода.

Вариант 1 – использование газо-поршневой установки простого режима для выработки электрической энергии.

Предлагается решение с использованием газопоршневой электростанции от компании ООО «Дизель-Систем» АГ-1000С-Т400-1РН мощностью 1000 кВт, контейнерного типа максимальной комплектации, в простом режиме.

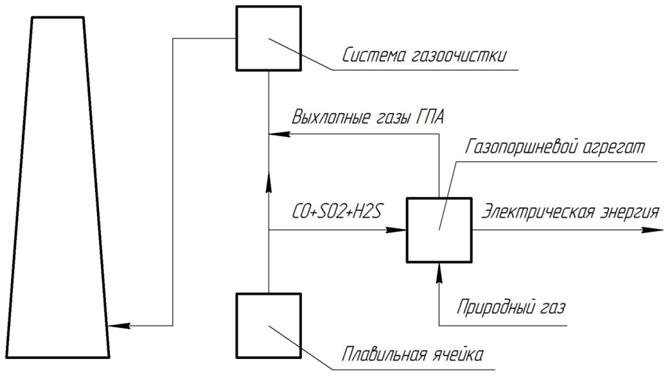

Схема включения ГПУ в производственный цикл представлена на рисунке 1.

Рисунок 1. Схема включения газопоршневой установки в технологический цикл промышленного производства карбида кремния для получения электрической энергии.

Вариант 2 – использование конденсационной паротурбинной установки для выработки электрической энергии.

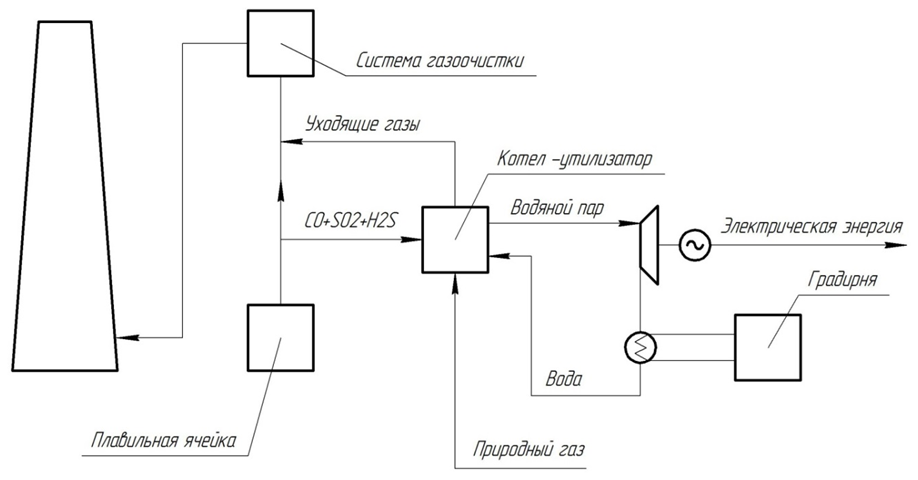

Сжигание смеси горючих газов (СО+Н2S+SO2) будет осуществляться в газомазутном паровом котле Clayton E(SE)-704. Отбор газа будет осуществляться из отводящих труб. Преобразование энергии теплового расширения пара в электрическую энергию будет осуществляться в конденсационных турбогенераторах ТГУ 1000К, суммарной электрической мощностью 1 МВт.

Схема включения в производственный цикл представлена на рисунке 2.

Рисунок 2. Схема включения паротурбинной установки в технологический цикл промышленного производства карбида кремния для получения электрической энергии.

В таблице 1 приведены сводные данные результатам расчетов затрат и сроков окупаемости предложенных вариантов

Таблица 1. Результаты расчетов

|

||||||||||||||||||||||||||||||||||||||||||||

Как видно из таблицы 1, наиболее предпочтительным является вариант 1 с использованием газопоршневой установки простого режима. Однако стоит отметить, что по мере увеличения требуемой мощности генерации электрической энергии экономический эффект от использования вариантов с использованием паротурбинной установки может возрастать относительно решений с ГПУ.

Список литературы

- Сухоцкий А.Б. Вторичные энергетические ресурсы : учеб. пособие / А.Б. Сухоцкий ; БГТУ, – Минск : Изд-во БГТУ 2014. – 174 с.

- Булах А.Г. Минералогическая энциклопедия / А.Г. Булах, В.Г. Кривовичев, К. Фрей – Ленинград.: Недра, 1985. – 512 c.

- Основы проектирования и технология изготовления абразивного и алмазного инструмента / Ю.М. Ковальчук [и др.]. – М.: "Машиностроение", 1984. – 288 с.

- Производство абразивных материалов / А. С. Полубелова [и др]. – Ленинград.: Машиностроение, 1968. – 180 с.

- Гасик М.И. Теория и технология производства ферросплавов / М.И. Гасик, Н.П. Лякишев, Б.И. Емлин; – М.: Металлургия, 1988. – 789 с.