Теплообменными аппаратами называются устройства, предназначенные для обмена теплом между греющей и обогреваемой рабочими средами. Теплоносителями могут быть газы, пары, жидкости. В зависимости от назначения теплообменные аппараты используют как нагреватели и как охладители.

Теплообменные аппараты занимают важное место в промышленной теплоэнергетике и составляют исключительно многочисленную группу теплосилового оборудования, занимая значительные производственные площади и превышая зачастую 50% стоимости общей комплектации не только в теплоэнергетике, но и химической, нефтеперерабатывающей промышленности и ряде других отраслей. Следовательно, для решения такой актуальной проблемы для промышленной теплоэнергетики как рациональное использование топливно-энергетических ресурсов необходимо создание нового экономичного оборудования: снижение его металлоёмкости и габаритов, повышение эффективности и надёжности его работы.

Для достижения поставленных целей улучшения характеристик теплоэнергетического оборудования необходимо разрабатывать новые конструкции теплообменных аппаратов: увеличивать эффективность теплообменных поверхностей, применять современные подходы к проектированию теплообменных аппаратов, создавать новые технологии их производства.

Теплообменный аппарат для распылительной сушилки [1], повышающая эффективность и экономичность работы теплообменного аппарата.

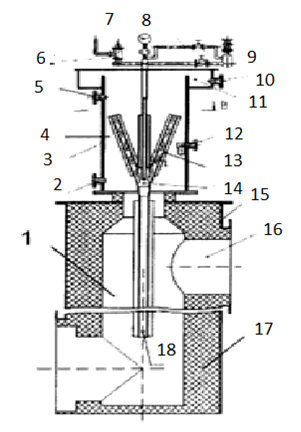

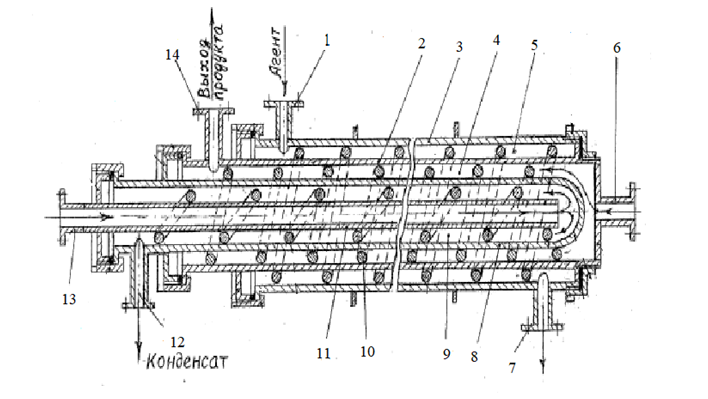

Рисунок 1. Общий вид теплообменного аппарата Рисунок 2. Продольный разрез теплообменного аппарата

Теплообменный аппарат для распылительной сушилки (рис. 1-2), являясь герметично закрытым теплообменником, содержит соосно расположенные между собой две части, выполненные в виде цилиндрических поверхностей с основаниями, фланцами и крышками. При этом нижняя часть 15 представляет собой зону нагрева и испарения, а верхняя часть 14 - зону охлаждения и конденсации. Корпус 3 зоны охлаждения и конденсации выполнен с теплоизолированными стенками и патрубками 12 и 5, предназначенными соответственно для ввода и вывода обогреваемого раствора. В нижней части 15 теплообменного аппарата, соосно корпусу, размещена вертикальная оребренная труба 18, находящаяся в смесительной камере 1 топки 16 с теплоизолированными стенками 17. При этом оребренная труба 18, выходя из топки 16, переходит в теплообменник, который состоит из корпуса 3, трубы 2, большего диаметра, чем оребренная труба 18, выходящих из трубы 14 четырех наклонных под углом 60-80° труб 13, расположенных перпендикулярно друг к другу, причем стенки корпуса 3 теплоизолированы теплоизоляционным материалом, например, пенофолом. Корпус 3 имеет четыре патрубка: патрубок 12 для ввода обогреваемого раствора, патрубок 5 для вывода обогреваемого раствора в дальнейший производственный процесс, патрубок 2 в нижней части корпуса 3, предназначенный для опорожнения емкости корпуса 18, и расширитель 11 с патрубком 10 для вывода раствора в циркуляционный контур (не показан). Кроме того, аппарат оснащен манометром 7, предохранительным клапаном 6 и краном 9 для залива теплоносителя и имеет линию 8 компенсации избыточного давления для залива теплоносителя при работающем аппарате, снабженную вентилем.

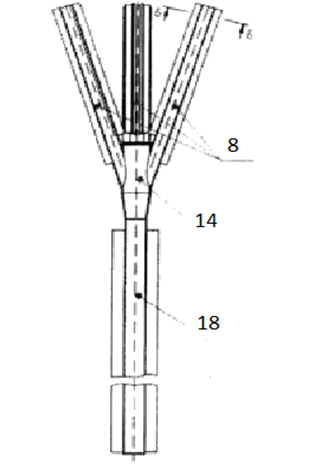

Рисунок 3. Схема распылительной сушилки

Распылительная сушилка (рис. 3) содержит цилиндрическую сушильную камеру с нижним подводом теплоносителя 25, который подается из топки 19 вентилятором (не показано) по воздуховоду 22, причем на днище камеры размещено скребковое устройство 26 для отгрузки готового продукта. Топка 19 сушилки содержит вмонтированный внутрь ее теплообменный аппарат 20, в который поступает для предварительного подогрева исходный раствор из емкости 21, который затем поступает по каналу 23 из теплообменного аппарата 20 в распылитель 24.

Задачей кожухотрубного теплообменного аппарата с гофрированными теплообменными трубками [2] является повышение эффективность процесса теплообмена.

Поставленная задача достигается следующим образом: кожухотрубный теплообменный аппарат с гофрированными теплообменными трубками, состоящий из внешнего кожуха в виде металлической трубы и вставленного в него пучка гофрированных теплообменных трубок, при этом конфигурация гофрированной теплообменной трубки определяется следующими размерами: толщина трубки составляет 0,3±0,1 мм, внешний диаметр составляет 8,0±0,5 мм, внутренний диаметр составляет 6,6±0,5 мм, шаг гофрирования составляет 3,7±0,5 мм.

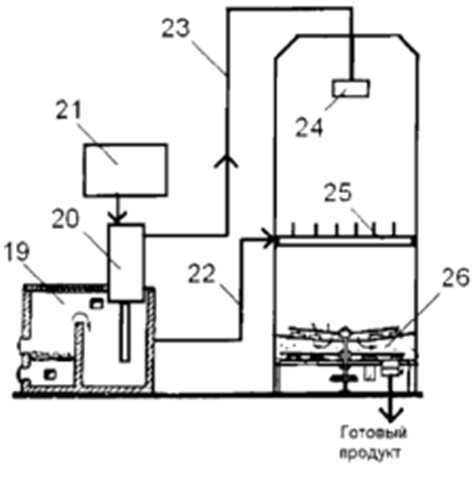

Рисунок 4. Продольный разрез теплообменной трубки

В кожух устанавливается пучок теплообменных труб, где каждая теплообменная трубка состоит из оболочки 1 с толщиной материала 4, составляющей 0,3±0,1 мм. Шаг гофрирования 3 составляет 3,7±0,5 мм. Внешний диаметр теплообменной трубки 3 составляет 8,0±0,5 мм. Внутренний диаметр теплообменной трубки 2 ограничен внутренними гранями выступов гофрирования и составляет 6,6±0,5 мм. Высота внутренних граней выступов гофрирования 6 определяется разницей между внешним и внутренним диаметрами. Угол наклона линии, соединяющей внутренние грани выступов гофрирования, к продольной оси гофрированной теплообменной трубки 5 составляет 75±10 градусов.

Задача теплообменного аппарата [3] заключается в повышении производительности, улучшении характеристик продукта, снижении удельных энергозатрат, обеспечение оптимального режима технологического процесса, сокращении доли ручного труда.

Поставленная цель реализуется тем, что в теплообменном аппарате, содержащем цилиндрический корпус, внутри которого соосно, один в другой установлены трубчатые элементы с образованием кольцевых полостей для циркуляции теплового агента и кольцевой полости для термообработки продукта, патрубки для подвода и отвода теплового агента и продукта из кольцевой полости и спиралевидную вставку, установленную в кольцевой полости для термообработки продукта, в кольцевых полостях для циркуляции теплового агента установлены спиралевидные вставки, а внутри центрального трубчатого элемента соосно установлена проточная труба для подачи теплового агента в центральный трубчатый элемент, при этом, трубчатые элементы соединены друг с другом посредством быстроразъемных резьбовых муфт. Кроме того, установлена величина зазора между внутренней и внешней поверхностью трубчатых элементов, образующих кольцевую полость для термообработки продукта, которая составляет 0,045÷0,060 внутреннего диаметра внешнего трубчатого элемента.

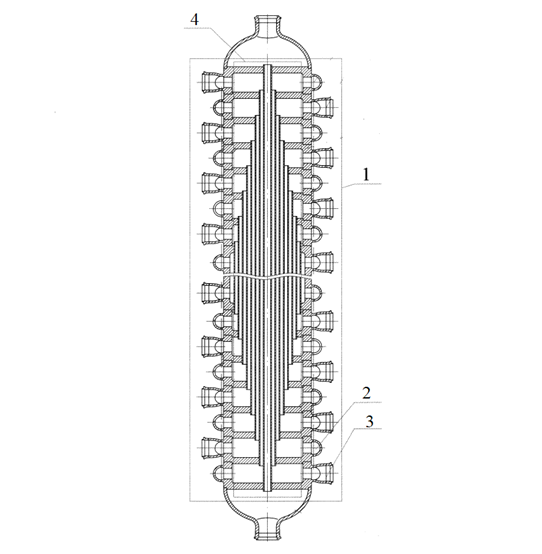

Рисунок 5. Аппарат теплообменный, общий вид, продольный разрез

Аппарат теплообменный работает следующим образом.

Посредством патрубка 1 корпуса 3 в кольцевую полость 5 и посредством патрубка 13 трубы 11 в кольцевую полость 5 подается тепловой агент (пар), который затем в виде конденсата через патрубки 7 и 12 отводится обратно в парогенератор. По второму варианту (в зависимости от вида обрабатываемого продукта или технологического регламента), тепловой агент подводится только к патрубку 1 и отводится в виде конденсата из патрубка 13. В этом случае патрубки 7 и 12 соединяются друг с другом трубопроводом (на чертеже не показан), что позволяет повторно использовать отработанный в кольцевой полости 5 тепловой агент (пар или конденсат) и направить его в полость 9. После предварительного нагрева аппарата до необходимой температуры, в кольцевую полость 4 посредством патрубка 6 под определенным давлением подается продукт, который, омывая вставку 10 и поверхности трубчатых элементов 2 и 8 нагревается до необходимой температуры и перемещается по спирали к патрубку 14 и далее по материальному трубопроводу направляется к месту расфасовки.

Теплообмен между поверхностями трубчатых элементов и омывающего их продукта осуществляется в тонком слое при активной турбулизации продукта, эффективность теплоотдачи при этом резко возрастает, а время термообработки сокращается, что предотвращает образование пристеночного слоя продукта (пригара). Регулируя температурный режим в кольцевых полостях, в которых циркулирует тепловой агент, можно при необходимости обрабатывать на одном и том же теплообменном аппарате разнообразные виды продуктов, имеющие различные технические характеристики.

Задачей изобретения [4] является улучшение технических характеристик и расширение функциональных возможностей теплообменника.

Решение указанной задачи достигается тем, что в предложенном теплообменный аппарате, содержащем цилиндрический корпус с входными и выходными патрубками ввода и отвода первого и второго компонентов, расположенными на корпусе, теплообменные элементы, установленные внутри корпуса в определенном порядке, полости которых связаны с соответствующими полостями подвода и отвода компонентов, согласно изобретению, корпус теплообменного аппарата выполнен состоящим из входной, центральной и выходной частей, при этом центральная часть выполнена в виде полого цилиндра с двумя днищами, а входная и выходная части выполнены из нескольких полых цилиндрических обечаек с одним днищем, скрепленных между собой, причем количество обечаек входной части соответствует количеству обечаек выходной части, установленными последовательно с обеих сторон центральной части корпуса таким образом, что они образуют монотонно чередующиеся входные полости первого и второго компонентов, и монотонно чередующиеся выходные полости первого и второго компонентов, при этом теплообменный элемент выполнен в виде нескольких коаксиально установленных труб разного диаметра и разной длины, причем трубы большего диаметра и меньшей длины образуют периферийную часть теплообменного элемента, а трубы меньшего диаметра и большей длины образуют его центральную часть, при этом входная и выходная часть первой наружной трубы теплообменного элемента установлена в днищах центральной части корпуса, а каждая последующая труба теплообменного элемента установлена в днищах входной и соответствующей ей выходной частей внутри предыдущей трубы с образованием кольцевых радиальных зазоров между стенками труб, соединенных с полостью первого или второго компонентов, причем высота кольцевых полостей равномерно уменьшается от периферии к центру, при этом полости кольцевых радиальных зазоров первого и второго компонентов монотонно чередуются между собой.

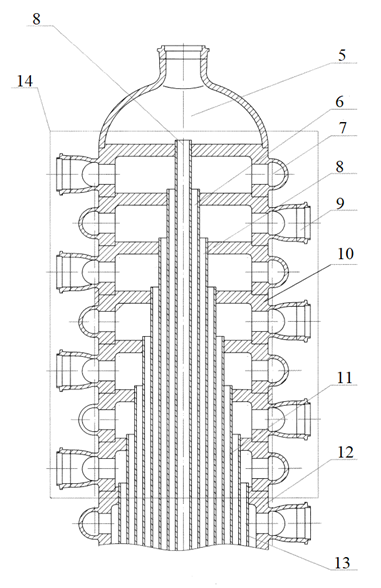

Рисунок 6. Общий вид теплообменника, продольный разрез

Теплообменный элемент 4 установлен внутри корпуса и его полости связаны с соответствующими полостями подвода и отвода компонентов. Теплообменный элемент 4 выполнен в виде нескольких коаксиально установленных труб разного диаметра и разной длины. Трубы 13 большего диаметра и меньшей длины образуют периферийную часть теплообменного элемента, а трубы 11 меньшего диаметра и большей длины образуют его центральную часть. Входная и выходная часть первой наружной трубы установлена в днищах центральной части корпуса. Каждая последующая труба теплообменного элемента установлена в днищах входной и соответствующей ей выходной частей внутри предыдущей трубы с образованием кольцевых радиальных зазоров 8 или 6 между стенками труб, соединенных с полостью первого или второго компонентов. Полости кольцевых радиальных зазоров 8 первого и 6 второго компонентов монотонно чередуются между собой.

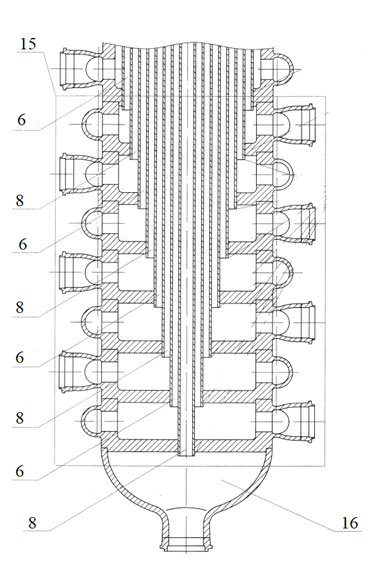

Рисунок 7. Входная часть теплообменника Рисунок 8. Выходная часть теплообменника

в увеличенном масштабе в увеличенном масштабе

Теплообменный элемент 4 установлен внутри корпуса и его полости связаны с соответствующими полостями подвода и отвода компонентов. Теплообменный элемент 4 выполнен в виде нескольких коаксиально установленных труб разного диаметра и разной длины. Трубы 13 большего диаметра и меньшей длины образуют периферийную часть теплообменного элемента, а трубы 11 меньшего диаметра и большей длины образуют его центральную часть. Входная и выходная часть первой наружной трубы установлена в днищах центральной части корпуса. Каждая последующая труба теплообменного элемента установлена в днищах входной и соответствующей ей выходной частей внутри предыдущей трубы с образованием кольцевых радиальных зазоров 8 или 6 между стенками труб, соединенных с полостью первого или второго компонентов. Полости кольцевых радиальных зазоров 8 первого и 6 второго компонентов монотонно чередуются между собой.

Предложенный теплообменник работает следующим образом.

Первый компонент подается во входной патрубок 5 и во входные патрубки 9, равномерно чередующиеся с входными патрубками 7 второго компонента и поступает по центральной полости теплообменного элемента 4 и чередующимся кольцевым зазорам 8 к выходной части, в частности, к патрубкам 3 и 16.

Второй компонент подается в патрубки 7, равномерно чередующиеся с патрубками подвода первого компонента 9, поступает в кольцевые полости 6 и подается к выходным патрубкам 2. Таким образом, реализуется схема сплошная струя первого компонента - полая струя второго компонента - полая струя первого компонента - полая струя второго компонента и т.д. по количеству полых цилиндрических обечаек 10.

Задачи, решаемые изобретениями, позволили сформулировать основные тенденции развития листовых уплотнений для теплообменных аппаратов и обосновать выбор технических решений, обеспечивающих достижение цели совершенствования конструкций, а также функциональных возможностей.

Выбирать теплообменные аппараты следует, исходя из условия наиболее полного соответствия основным критериям, чтобы достичь максимального эффекта при приемлемых затратах всех видов ресурсов на реализацию организационных и технологических процессов. При выборе теплообменного аппарата необходимо учесть следующие параметры:

- сокращена доля ручного труда;

- обеспечен оптимальный режим технологического процесса;

- повышенная эффективность и экономичность работы теплообменного аппарата;

- расширенные функциональные возможности теплообменника.

Список литературы

- Пат. № 2 576 727 Российская Федерация, МПК F26B 9/06, F26B 3/12, Теплообменный аппарат для распылительной сушилки / Стареева М. О.; заявл. 27.02.2015 г., опубл. 10.03.2016 г.

- Пат. № 2 171 747 Российская Федерация, МПК F28D 7/16, F28F 1/42, Кожухотрубный теплообменный аппарат с гофрированными теплообменными трубками / Грохольский Д. Л.; заявл. 04.04.2016 г., опубл. 14.06.2017 г.

- Пат. № 2 095 087 Российская Федерация, МПК F28D 7/00, Аппарат теплообменный / Головвнцев В. А., Ковыршин А. П.; заявл. 25.11.2019 г., опубл. 10.06.2020 г.

- Пат. № 2 699 909 Российская Федерация, МПК F28D 7/10, Теплообменный аппарат / Черниченко В. В.; заявл. 06.12.2018 г., опубл. 11.09.2019 г.