Во время проведения комплекса работ по экспертному техническому диагностированию технологических трубопроводов с применением методов неразрушающего контроля инженерами-дефектоскопистами II уровня квалификации могут быть выявлены и оценены различные повреждения элементов и конструкций в потенциально опасных участках (ПОУ), которые могут привести к ресурсному отказу.

При техническом диагностирование технологических трубопроводов применяются следующие методы неразрушающего контроля:

- визуальный и измерительный контроль (ВИК);

- ультразвуковой контроль сварных соединений и основного металла (УЗК);

- магнитопорошковая дефектоскопия сварных швов и основного металла (МПД);

- ультразвуковая толщинометрия основных элементов (УЗТ);

- контpоль физико-механических свойств основного металла и сварных швов методом замера твёрдости;

- контроль трубопровода методом акустической эмиссии;

- радиографический метод контроля сварных швов и основного металла (РК).

Наиболее распространенные дефекты технологических трубопроводов:

|

№ п/п |

Дефекты |

|

1 |

дефекты опорно-подвисной системы |

|

И т.д. |

провисание трубопровода |

|

|

сварное соединение выполнено без перехода |

|

|

соприкосновение трубопроводов |

|

|

зона коррозионного износа |

|

|

механическое повреждение |

|

|

размер резьбовой части шпильки над гайкой |

|

|

латки |

|

|

скопление пор в сварном шве |

|

|

касание строительной конструкции |

|

|

непроектное отглушение трубопровода |

|

|

отклонение участка трубопровода от оси по горизонтали |

|

|

геометрия сварного шва не соответствует ГОСТ |

|

|

ремонт сквозной коррозии трубы с помощью хомута |

|

|

установлены нестандартные переходы |

|

|

утонение элементов трубопровода |

|

|

Зона несплошности основного металла |

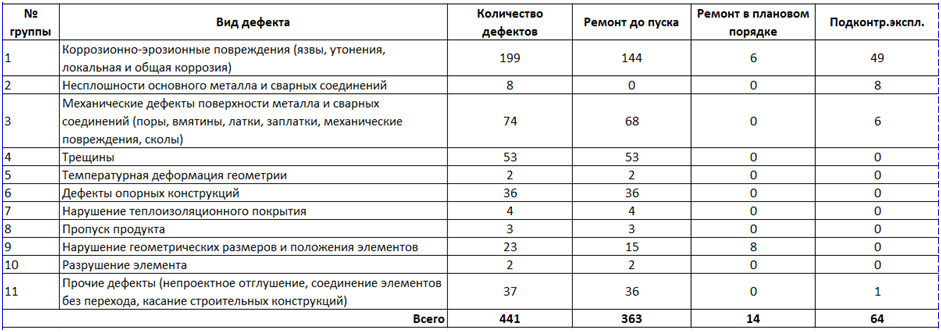

Рассмотрим на примере завода N сводную таблицу дефектов, выявленных экспертной организацией во время проведения технического диагностирования технологических трубопроводов в 2021 г.

При анализе приведенной выше таблице видно, что наибольшее количество дефектов технологических трубопроводов приходится на дефекты основного металла в результате воздействия агрессивной внутренней среды трубопровода, а также воздействия окружающей среды в виде атмосферных осадков, которые вызывают язвы на основном металле, уменьшение его толщины, а также коррозию. Так, из всех выявленных дефектов за 2021 год, 45% приходится именно на коррозионно-эрозионные повреждения. В основном такие виды дефектов должны быть устранены до пуска установки в эксплуатацию.

Вторым наиболее часто встречающимся дефектом, является механическое повреждение поверхности основного металла и сварных соединений в виде пор, вмятин, сколов и т.д. На такой вид дефекта приходится почти 17 % от всех выявляенных дефектов и он также должен быть устранен до пуска установки в эксплуатацию, так как является недопустимым.

Следующим наиболее часто встречающимся видом дефектов является трещины. На их долю приходится 12 % от всех выявляемых дефектов. Трещины могут возникать как на основном металле, так в сварных швах. В обоих случаях должны быть проведены корректирующие мероприятия в виде ремонта до пуска в эксплуатацию.

Доля остальных выявляемых дефектов в общей сложности составляет 26 %. В нее входят и дефекты опорных конструкций, и пропуск продукта, и несплошность основного металла и прочее, что не соответствует требованиям промышленной безопасности и могут нанести потенциальный ущерб в виде десятков миллионов рублей из-за повреждения оборудования в зоне поражения, к смерти людей, нанести вред окружающей среде, а также к вынужденному простою объекта.

Таким образом, систематическое проведение технического диагностирования позволяет выявлять недопустимые дефекты, назначать объективные сроки дальнейшей эксплуатации технических устройств, что сокращает сроки простоев и позволяет своевременно планировать проведение значительного количества ремонтных работ и в ходе мониторинга состояния заблаговременно производить замену импортных комплектующих.

Список литературы

- Приказ Ростехнадзора Об утверждении федеральных норм и правил в области промышленной безопасности «Правила проведения экспертизы промышленной безопасности»- № 420 .- 2020.

- Астафьев В.И., Радаев Ю.Н., Степанова Л.В. Нелинейная механика разрушения. – Самара: Издательство «Самарский университет», 2001.

- Черепанов Г.П. Механика хрупкого разрушения. – М.: Наука, 1974.