На предприятиях кожевенного производства образуется большое количество отходов. Для уменьшения отходов определяется источник образования, объем, физико-химические свойства, экологичность/токсичность, возможность и технология дальнейшей переработки.

В данном исследовании будет использована классификация по виду отходов:

- отходы, образующиеся при переработке шкур и голья на таких технологических стадиях, как: отмока, мездрение, золение, обезволашивание – недубленые отходы –спилок, обрезь, мездра, подкожный жир, шерсть, щетина;

- отходы после дубления, образующиеся на технологических стадиях: обеззоливание, мягчение, обезжирирование, пикелевание, дубление, сушка, тяжка, шлифование - дубленые отходы – спилок, стружка, дубленая обрезь, кожевенная пыль.

Из 1 тонны сырья КРС, поступающей на производство, выход недубленых отходов составит 400-500 кг, из них: обрезь после контурирования – от 50 до 100 кг, растворенные белки – от 50 до 100 кг, мездра – 150 кг, спилок и обрезь – 150 кг [1]. Мировая кожевенная промышленность является источником 600-800 миллионов тонн этого продукта, из которого можно получить 50000 тонн белков.

Химический состав недубленых отходов представлен в таблице 1.

Таблица 1

Химический состав недубленых отходов

|

Химический состав, % |

Тип отходов |

|||

|

Обрезь от конкурирования голья |

Гольевая мездра |

Гольевой спилок |

Гольевая обрезь |

|

|

Влажность |

62,0 |

80,0 |

75,0 |

75,0 |

|

Белки |

23,5 |

10,0 |

22,5 |

21,0 |

|

Жировые вещества |

13,5 |

7,0 |

0,3 |

1,0 |

|

Минеральные вещества в пересчете на абсолютно сухое в-во |

1,0 |

3,0 |

2,2 |

3,0 |

|

Белки |

61,6 |

50,0 |

90,0 |

84,0 |

|

Жировые вещества |

36,0 |

35,0 |

1,2 |

4,0 |

|

Минеральные вещества |

2,4 |

15,0 |

8,8 |

12,0 |

Технологии переработки недубленых отходов отличаются глубиной интеграции в структуру:

- по первому направлению недубленые отходы можно перерабатывать с сохранением волокнистой структуры коллагена – отходы подвергают разволокнению. Степень разволокнения и способность волокон к набуханию способствует их использованию в виде пучков, суспензии или пасты из волокон. Таким образом получают оболочки для пищевых продуктов, трансплантанты для медицины;

- по второму направлению недубленые отходы можно перерабатывать с сохранением молекул коллагена – его переводят в раствор. Известны способы переведения коллагена в раствор в молекулярной форме или в форме пачек молекул, при этом у них сохраняется способность к реконструкции, т.е. вновь образовывать фибриллы и микроволокна, что позволяет получить коллагеновые препараты для медицины (коллагеновая нетканная основа, коллагеновые пленки для трансплантантов) и косметики;

- по третьему направлению часть коллагенсодержащих отходов повергают гидролизу, а продукты гидролиза (гидролизаты) – различным модификациям. Примером частичного гидролиза коллагенсодержащих отходов является получение из них клея и желатина. При полном гидролизе при повышенной температуре, с разложением коллагена до состава аминокислот, можно получить кормовые продукты [2].

В результате выполненных исследований [3,4] представлен вариант технологии получения белковых продуктов в сухом виде после распылительной сушки. Экспериментально доказана возможность получения белкового продукта по своим характеристикам не уступающего импортному аналогу.

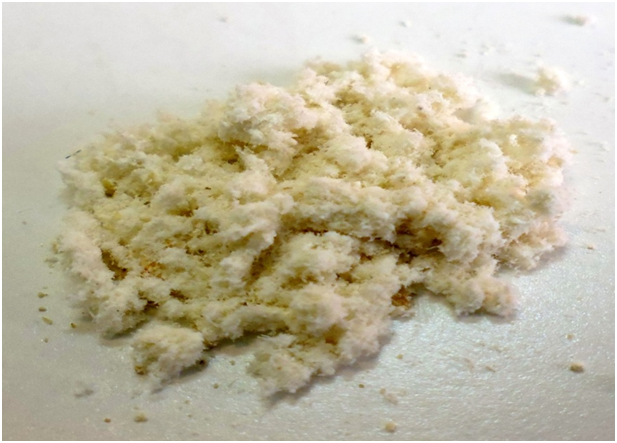

Внешний вид полученного в результате эксперимента белкового порошка представлен на рисунке 1.

Рисунок 1. Внешний вид полученного белкового порошка

В проведенном исследовании [5] представлении наиболее приемлемым способом переработки шквары является получение кормовых добавок. Целью этой серии экспериментов являлось исследование возможности переработки шквары в целевые продукты, отличающиеся, кроме высокого содержания белков и жиров, качественным товарным видом, предпочтительно в форме порошка. В ходе эксперимента определяли технологические режимы обработки шквары различными окислителями, в качестве которых использовали пероксид водорода, гипохлорит натрия и перманганат калия.

На основании проведенных исследований определены оптимальные расходы окислителей и температурные режимы обработки в зависимости от вида реагента, что позволило добиться максимального сохранения белковых веществ в целевом продукте.

В таблице 2 отображены варианты переработки и дальнейшего использования отходов, образующихся на кожевенном производстве [1].

Таблица 2

Тип отходов и варианты дальнейшего использования

|

Вид отходов |

Состав |

Направление использования |

Направление переработки |

Утилизация |

|

Отходы, образующиеся после контурирования сырья |

Коллаген, шерсть, жир |

Производство клея, кормовые добавки |

Биогаз, термообработка |

Полигон |

|

Шерсть после обезволашивания |

Кератин, жир |

Производство кормовых добавок, ланолина |

Компостирование, термообработка, биогаз |

Полигон |

|

Мездра |

Жир |

Производство белковых гидролизатов, кормовых добавок, жира |

Компостирование, биогаз |

Полигон |

|

Спилок гольевой |

Коллаген |

Производство кож из спилка, желатин, клей, белковые гидролизаты, колбасные оболочки |

- |

- |

|

Отработанные растворы после обезжиривания |

Растворители, ПАВ, жир |

Рециклинг растворителей, жиры |

Термообработка |

- |

|

Отработанные растворы после дубления |

Соединения хрома |

Рециклинг соединений хрома |

- |

- |

|

Спилок дубленый |

Коллаген, соединения хрома |

Производство кож из спилка, волокнистые материалы, белковые гидролизаты, удобрения |

Компостирование, термообработка |

Полигон |

|

Хромовая стружка и обрезь |

Коллаген, соединения хрома |

Производство кож из спилка, волокнистые материалы, белковые гидролизаты, удобрения |

Компостирование, термообработка |

Полигон |

|

Кожевенный лоскут, обрезь |

Коллаген, соединения хрома, др. химикаты |

Волокнистые материалы, декоративные материалы |

Термообработка |

Полигон |

|

Шлам очистных сооружений |

- |

Удобрения |

Компостирование, биогаз, термообработка |

Полигон |

Список литературы

- "ИТС 40-2021. Информационно-технический справочник по наилучшим доступным технологиям. Дубление, крашение, выделка шкур и кожи" (утв. Приказом Росстандарта от 22.12.2021 N 2963)

- Борисенко Л.Н. Утилизация кожевенных отходов и эффективность их использования в народном хозяйстве / Кожевенная промышленность – 1991, № 2, с.37

- Громова К.А., Чурсин В.И. Ферментативно-термическаядеструкция коллагенсодержащих отходов//Материалы всероссийской научной студенческой конференции «Инновационное развитие легкой и текстильной промышленности». Москва, «МГУДТ», 2016, с.126-128

- Громова К.А., Чурсин В.И. Влияние термической обработки отходов кожевенного производства на свойства белкового продукта: Материалы XI-ой международной научно-практической конференции Кожа и мех в ХХI веке. Технология, качество, экология, образование. Улан-Удэ, ВСГТУ, 2015, с 129-136

- Громова, К. А. Получение целевых продуктов из обезжиренной мездры / К. А. Громова, В. И. Чурсин // Инновационное развитие легкой и текстильной промышленности (ИНТЕКС-2017) : сборник материалов Всероссийской научной студенческой конференции, Москва, 04–06 апреля 2017 года. – Москва: Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Московский государственный университет дизайна и технологии", 2017. – С. 14-18.