Актуальность темы связана с тем, что в настоящее время активно развивается дорожная сеть России. Для более качественного и быстрого строительства требуется долговечность деталей и поддержка работоспособности механизмов дорожных машин. Это достигается качественным ремонтом и обслуживанием. Любой ремонт не может проходить без моечно-очистной обработки, и в этом нам поможет кавитация.

Кавитация – это процесс возникновения пузырьков в жидкости, которые заполнены паром и образуются в результате сильного местного понижения давления, и их последующего захлопывания вследствие его повышения[1]. Существует два вида кавитации - гидродинамическая и акустическая. Гидродинамическая кавитация возникает в результате снижения давления в жидкости, которое образуется при резком увеличении скорости потока этой жидкости. Акустическая кавитация возникает в результате снижения давления в жидкости, которое происходит при прохождении в жидкости высокоинтенсивной звуковой волны во время полупериода разряжения. Было выяснено, что эффективность очистки с помощью кавитации выигрышно отличается от общепринятых способов очистки и обладает существенными преимуществами:

1) быстрая и качественная очистка

2) очистка сложных и труднодоступных поверхностей

3) очистка особо загрязненных поверхностей

4) полная экологичность очистки

Особое внимание уделяется удалению эксплуатационных загрязнений с деталей и механизмов, подверженных налипанию битума и грязи, которые вследствие окисления углеводородов битума и масел, приводят к образованию соединений веществ. В дальнейшем эти соединения, подвергаясь конденсации и полимеризации, превращаются в сложные высокомолекулярные вещества, которые трудно удалить. Также со временем на них накапливаются мельчайшие неорганические вещества – пыль, сажа и продукты износа деталей. Такие загрязнения чаще всего образуются на распылителях форсунок гудронаторов, деталях битумных насосов. Их появление является результатом несвоевременного обслуживания и удаления застывшего битума.

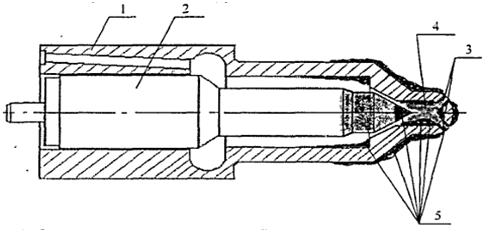

Типовая схема накопления загрязнений на поверхностях распылителя форсунки показана на рис. 1 [2]. Основными видами загрязнений являются: наружная поверхность корпуса – налипшие битумные отложения, сажистые отложения; внутренняя поверхность корпуса – нагар, асфальтосмолистые и лаковые отложения.

Рис. 1 Схема накопления загрязнений на поверхностях распылителя форсунки:

1 – корпус; 2 – игла; 3 – распыляющие отверстия; 4 – колодец; 5 – загрязнения

Стоит объяснить механизмы кавитационной очистки. Решающее значение в устранении загрязнений играют микроударные волны, рождаемые захлопывающимися пузырьками [3, 4]. Они могут разрушать пласты загрязнений, обладающие довольно высокой кавитационной стойкостью и прочно связанные с очищаемой поверхностью (нагар, окалина, смолистые отложения). Захлопывающиеся пузырьки могут оказывать разрушающее действие на слой загрязнения, как с его наружной части, так и изнутри – в результате проникания вместе с микропотоками жидкости в поры и трещины слоя или под его отслоившиеся участки. К тому же было подмечено, что загрязнения распадаются под действием не только микроударных волн, но и кумулятивных микроструй, рождаемых захлопывающимися пузырьками. Кумулятивные микроструи удаляют загрязнения благодаря их высокой кинетической энергии [5,6].

В случае акустической кавитации определенную роль в разрушении загрязнений играют радиационное давление и ультразвуковой капиллярный эффект, которые способствуют вторжению моющей жидкости в микропоры или трещины слоя загрязнения.

Отмечу, что более эффективным видом кавитационной очистки является абразивно-кавитационная очистка. При ее применении повышается эрозионная активность кавитирующей жидкости, а осуществляется такой вид очистки путем введения в моющую жидкость тонкодисперсного абразивного материала. В случае абразивно-кавитационной очистки удаление загрязнений с поверхности происходит благодаря разрушающему действию не только кавитационных пузырьков, но и абразивных частиц.

Механизм абразивно-кавитационной очистки заключается в следующем [3,5]. Абразивные микрочастицы оказываются в области действия микроударных волн и кумулятивных струй и приобретают повышенные скорости, чем и вызывают значительное разрушение загрязнений при столкновениях с ними.

Также были изучены приемы для обеспечения равномерного удаления загрязнений с поверхностей деталей дорожно-строительной техники в процессе гидрокавитационной очистки. Они сводятся к определенному размещению деталей относительно струй жидкости так, чтобы очищаемые поверхности каждой детали не располагались в теневых зонах. В случае одновременной очистки нескольких деталей – технология сводится к их определенному размещению относительно друг друга так, чтобы одни детали не создавали теневых зон для других деталей [7].

Список литературы

- А.В. Сёма, А.П. Бондаренко. Производство строительных материалов с использованием эффекта кавитации для активации цементных вяжущих веществ. – Системные технологии. –2021. – №38. – С.102–109.

- Мачалкин Ю.Н. Исследование и обоснование технологиче- ского процесса очистки деталей дизельной топливной аппаратуры моющими растворами в ультразвуковом поле (на примере распы- лителей форсунок): автореф. дис. … канд. техн. наук: 05.20.03 / Ю.Н. Мачалкин. – М., 2003. – 24 с

- Ультразвук. Маленькая энциклопедия. Глав. ред. И.П. Го- лямина. – М.: Сов. энциклопедия, 1979. – 400 с.

- Агранат Б.Л. Ультразвуковая очистка / Б.Л. Агранат, В.И. Башкиров, Ю.И. Китайгородский. – В кн. Физические основы ультразвуковой технологии. Физика и техника мощного ультразву- ка. М.: Наука, 1970. – Т. 3. – С. 165–252.

- Курносов Н.Е. К вопросу гидрокавитационной интенсифи- кации процесса очистки изделий машиностроения / Н.Е. Курносов, К.В. Лебединский // Изв. ТулГУ. Тех. науки. – 2012. – Вып. 1. – С. 147–156.

- Мусина Г.Н. Физико-химические процессы кавитационно- го воздействия в жидких средах / Г.Н. Мусина // Наука и мир. – 2014. – № 11 (15). – Том. II. – C. 19–22

- Смирнов А.М. Организация процесса мойки деталей в струйных системах камерного типа. Особенности процесса / А.М. Смирнов, А.В. Савельев // [Электронный ресурс] – 2016.