Под кавитацией в механике понимают процесс разрыва жидкости (пузырьков) в результате снижения давления в воде ниже давления насыщенного пара при данной температуре.

Способы защиты конструкций от воздействия кавитации условно делят на три группы: предотвращение возникновения кавитации; влияние на структуру потока; обеспечение кавитационной стойкости облицовки водосброса.

Кавитационная эрозия наблюдается при работе запорных устройств в трубопроводах и насосах и возникает из-за того, что вокруг тела жидкость имеет нестационарное течение[1].

Проявляется кавитационнная эрозия в виде местных разрушений деталей гидромашин и вообще всех устройств, которые состоят их металла и имеют непосредственный контакт с потоком жидкости. Металл разрушается из-за того, что в жидкости происходят локальные резкие перепады давления. Такие перепады называют ударами: чем чаще такие удары воздействуют на металл, тем быстрее и сильнее будет заметно кавитационное разрушение.

Рассмотрим более подробно сущность кавитационной эрозии.

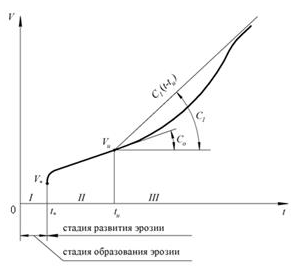

Значимой причиной кавитационной эрозии металлических поверхностей является схлопывание вблизи этой поверхности кавитационных пузырьков. Кинетику протекания данного процесса можно описать эрозийной кривой, которая отображает зависимость потери массы или объёма от времени воздействия (рис.1). Критерий потери массы (объёма) за определённый промежуток времени является важнейшим и основным в изучении сопротивления материалов кавитационной эрозии[2].

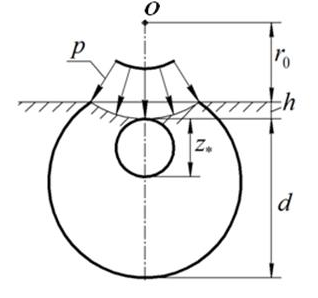

Изучение воздействия квазистатического детерминирования на материалы является основой для построения исключительно важной модели процесса кавитационной эрозии на стадии развития. Модель базируется на понятии деформационного разрыхления, введенного впервые В.В. Новожиловым, и используемая в дальнейшем в работах В.М. Волкова[3]. При схлопывании в точке О над поверхностью кавитационных пузырьков на расстоянии от неё (рис. 2) на ней образуется пластический кратер a с пластическим ядром d под ним. Критическое разрыхление , приводящее к образованию очага разрушения глубиной z, образуется за время инкубационного периода t после схлопывания критического числа N пузырьков. При этом объём повреждённого и удаляемого из кратера материала будет пропорционален z.

Рисунок 1 - Кривая кавитационной эрозии: I – инкубационный период; II, III – периоды кавитационного упрочнения и разупрочнения

Рисунок 2 - Очаг повреждения при кавитационной эрозии: p – давление при схлопывании пузырьков

Величина определяется по выражению:

,

где - значение параметра y при = 1;

y – параметр, связанный с размерами ядра d и глубиной кратера;

значение d при = 1;

постоянная Л. Коффина;

постоянная материала;

Рассматриваемая модель образования эрозионных повреждений учитывает упругие, пластические и циклические свойства материала и позволяет определить продолжительность инкубационного периода эрозии для циклически разупрочняющегося, упрочняющегося и стабильного материалов соответственно[4].

Для описания стадии развития эрозионных повреждений используем соотношение К. Стеллера о балансе работы внешних сил и произведённой работы при постоянстве мощности, затрачиваемой на разрушение

RV=Pt,

где V – эрозионные потери объёма материала за время t;

R – удельная поглощённая в объёме энергия (сопротивление металла эрозии);

Р – мощность, затрачиваемая на разрушение.

Если взять за основу законы изменения сопротивления R эрозии на стадии развития эрозионных повреждений, как состоящей из периодов упрочнения и разупрочнения, соответственно в виде:

Тогда получим выражения, описывающие процесс эрозии в период упрочнения и разупрочнения соответственно:

В процессе изучения устойчивости материалов кавитационной эрозии выделяют алюминиевые и марагнцевые бронзы[5]. Благодаря своим высоким антикоррозийным свойствам, они широко применяются при изготовлении различных деталей насосов и рабочих колёс. Но в то же время данные материалы недостаточно прочны, поэтому их целесообразно применять только для изготовления маленьких деталей. Для больших деталей применяют железоуглеродистые сплавы.

Экспериментальные исследования показывают, что разрушение обтекаемой поверхности в результате кавитационной эрозии происходит неравномерно[6]. Самый большой износ материала в конце зоны кавитации, где схлопывание кавитационных пузырьков происходит при наибольшем внешнем давлении. Помимо этого, большое влияние на интенсивность кавитационной эрозии оказывают режимные условия работы гидротурбин.

На интенсивность протекания процесса кавитационной эрозии большое влияние оказывает кислород: до температуры воды в 70°С кислород усиливает действие кавитационной эрозии[7]. Это связано с химической активностью кислорода и интенсивным окислением металла при развитии гидроэрозии.

Основным средством борьбы с кавитационной эрозией деталей гидромашин является исключение возможности возникновения кавитации или, по крайней мере, минимизация степени ее развития. Если при работе машины не удается избежать режимов с развитой кавитацией, то в ряде случаев с помощью некоторых специальных методов можно предотвратить возникновение кавитации на этих режимах или значительно уменьшить ее последствия. Суть большинства методов заключается в повышении общего уровня давления внутри наиболее опасного, с точки зрения кавитации, проходного сечения. Как известно, такими опасными зонами являются: для насосов - область перед входом потока в рабочее колесо, для гидротурбин - область у задних кромок лопаток рабочего колеса.

Список литературы

- Г.В. Логвинович. Гидродинамика течений со свободными границами. – М.:Науковая думка, 1969. – 215 с.

- Владимир Николаевич Гоцуленко, Владимир Владимирович Гоцуленко. Устойчивость работы систем нагнетания жидкостей или газов. – М.: LAP Lambert Academic Publishing, 2013. – 188 с.

- Запорожец, Е. П. Вихревые и кавитационные течения в гидравлических системах [Текст] / Е. П. Запорожец, Г. К. Зиберт, А. В. Артемов, Л. П. Холпанов // Теоретические основы химической технологии. – 2004. – Т. 38. – С. 243-252.

- Виктор Витер. Разработка техники и технологии исследования кавитации. – М.: LAP Lambert Academic Publishing, 2011. – 228 с.

- Трусделл, К. Термодинамика для начинающих / К. Трусделл. – М., 1970. – 489 с.

- Смирнов А. Теплоэнергетики, М.: Москва, 2012. С. 124.

- Агеев, Е. П. Неравновесная термодинамика в вопросах и ответах / Е. П. Агеев. – М., 2005. – 49 с.

- А.В. Сёма, А.П. Бондаренко. Производство строительных материалов с использованием эффекта кавитации для активации цементных вяжущих веществ. — Системные технологии. — 2021. — № 38. — С. 102—109.