Нефть – является одним из мировых источников энергии. Процесс добычи становится все сложнее на фоне истощение запасов углеводородов.

За последние десять лет существенно изменилась технология добычи нефти и газа, за счет внедрения новых технологий и разработок. Внедрение новых технологий направленно на решение определенных проблем истощение месторождений, экологические проблемы, воздействие коррозии на технологическое оборудование, транспортировка нефти.

Одной из основных проблем при добыче нефти и газа является внутрискважинная коррозия оборудования, что является следствием поиска все новых решений проблемы коррозии.

Коррозионные процессы классифицируют по механизму взаимодействия металлов с внешней средой по характеру коррозионных разрушений, по виду коррозионной среды и условиям протекания процесса.

Одним из применяемых методов от коррозии является нанесение полимерного покрытия на внутреннею часть трубы.

Насосно-компрессорные трубы без нанесения полимерного покрытия имеют меньший срок эксплуатации, имеют большую степень отложения АСПО, эрозия, большее число химических обработок, требуется механическая очистка труб и т.д.

Основные плюсы использования насосно-компрессорных труб с полимерным покрытием:

- Защита от коррозии;

- Увеличение добычи (за счет гидравлического КПД);

- Зашита от АСПО (за счет отсутствие шероховатости и снижение трения);

- Снижение износа насосно-компрессорных труб (снижение эрозии и механических повреждений);

- Снижение стоимости добычи (за счет увеличение срока службы, снижение количество ремонтных работ, снижение количества ловильных операций, отказ от обработки реагентами);

- Сокращение затрат за счет отказа использование ингибитора;

- Быстрая окупаемость стоимости покрытия за счет снижение количества обработок от АСПО;

- Увеличение добычи примерно на 14%.

Расчетная часть.

Гидродинамические потери.

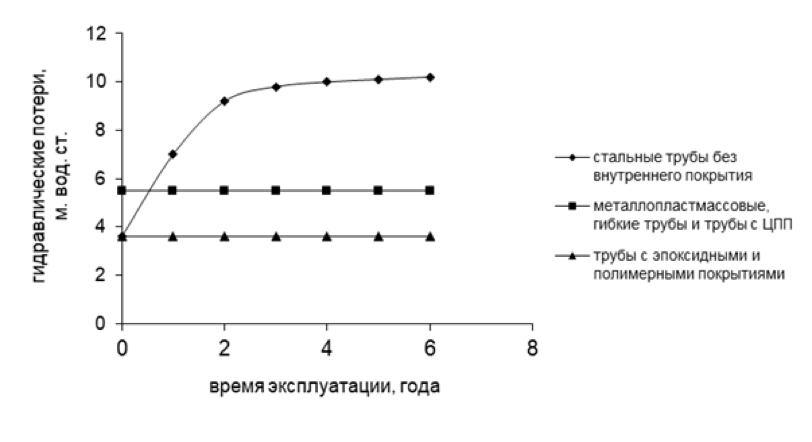

Конструкция с коррозионностойким покрытием поверхностей трубы обеспечивает надежный физический барьер для проникновения к металлической поверхности агрессивной среды, пассивность самого металла, смещая электродный потенциал в положительную сторону; также исключает перенос продуктов коррозии в транспортируемую жидкость и уменьшает гидравлические потери (рис.). Из графика видно, что у трубопроводов без внутреннего антикоррозионного покрытия гидравлические потери растут с уменьшением сроков эксплуатации. У труб с защитными покрытиями роста гидравлических потерь не происходит.

Ожидаемый прирост дебита в результате применения НКТП.

Зарубежный и отечественный опыт эксплуатации лифтовой колонны (НКТ, буровая колонна) убедительно доказал необходимость использования внутренних защитных полимерных покрытий как метод защиты от коррозии, коррозионного и сульфидного растрескивания, износа, предотвращения образования твердых отложений и способ достижения максимальной гидравлической эффективности.

Оценим техническую эффективность применения лифтовой колонны из НКТПП с точки зрения гидравлического совершенства транспортировки газожидкостной смеси (нефть-вода-газ) от воронки колонны до приема скважины.

Снижение гидравлических потерь в лифтовой колонне позволяет увеличить фактические дебиты фонтанирующих скважин при сохранении перепада давления между башмаком колонны и устьем скважины.

Рассмотрим лифтовые колонны скважин как гидравлически длинные трубопроводы, так как местные потери напора в них незначительны.

Суммарную потерю напора на трение в длинном трубопроводе для турбулентной области течения удобно выразить формулой

(1)

(1)

где Q – расход жидкости на в трубопроводе;

L – длина участков трубопровода, м;

А – удельное сопротивление трубопровода, с2/м6;

т – показатель степени, зависящий от режима движения жидкости.

Для турбулентного режима т =2.

Из уравнения (1) выразим расход.

(2)

(2)

Из уравнения (2) следует, что, при постоянных перепаде напора в фонтанной лифтовой колонне и ее длине, уменьшение удельного гидравлического сопротивления вызовет прирост дебита, что и будет техническим эффектом применения полимерного покрытия труб.

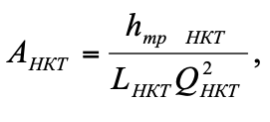

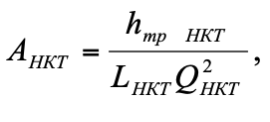

Удельное сопротивление труб:

(3)

(3)

где  – коэффициент потерь в трубопроводе; d – диаметр трубопровода.

– коэффициент потерь в трубопроводе; d – диаметр трубопровода.

Из уравнения (3) следует, что, при постоянном диаметре, удельное сопротивление труб зависит только от коэффициента потерь в трубопроводе, который напрямую определяется величиной затрат энергии на трение, т.е. состоянием смоченной поверхности канала, в первую очередь ее шероховатостью и материалом.

Сравним удельное сопротивление стальных НКТ и труб обработанных защитным полимерным покрытием марки АРГОФ.

Материалы марки АРГОФ разработаны и запатентованы ЗАО «Всесоюзный научно-исследовательский институт электроизоляционных материалов ВНИИЭИМ» г. Москва, и производятся ОАО «Соликамский завод «Урал» г. Соликамск, Пермский край [2].

Удельное сопротивление лифтовой колонны скважины №103, составленной из НКТ73*5,5 покрытых полимером

(4)

(4)

где согласно табл. 2.3 Q = 120 м3/сут = 1,3889*10-3 м3/сек; L =3050м.

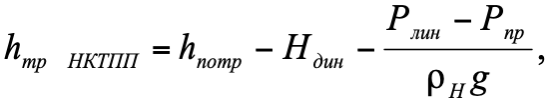

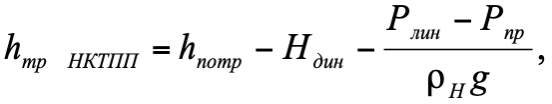

Потеря напора на трение в скважине №103

(5)

(5)

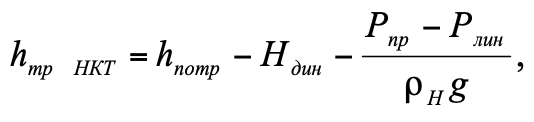

где hпотр – требуемый напор насоса;

Ндин – динамический уровень нефти в скважине, м;

ρн - плотность нефти в н.у.

Рлин – давление линейное, МПа;

Рпр – давление на приеме насоса, МПа

Согласно табл. 2.3 hпотр =1420,67м; Ндин =1300м; ρн =803 кг/м3; Рдин = 0,8 МПа; Рпр =3,63МПа

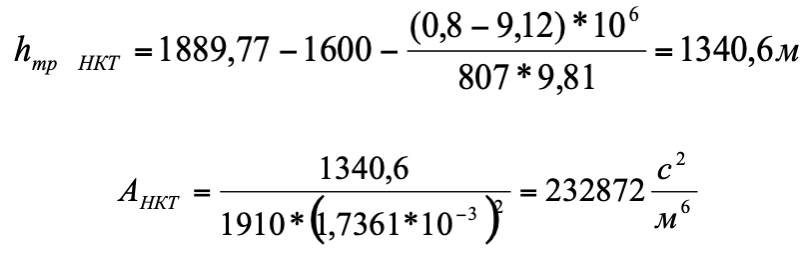

Удельное сопротивление лифтовой колонны скважины №114, составленной из стальных НКТ73*5,5

(6)

(6)

где согласно табл. 2.3 Q = 150 м3/сут = 1,3889*10-3 м3/сек; L =3050м.

(7)

(7)

где согласно табл. 2.3 Q = 150 м3/сут = 1,7361*10-3 м3/сек; L =1910м.

Потеря напора на трение в скважине №114

(8)

(8)

Согласно табл. 2.3 hпотр =1889,7м; Ндин =1600м; ρн =807 кг/м3; Рдин = 0,8 МПа; Рпр =9,12МПа

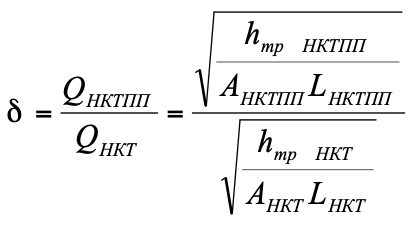

Прирост дебита из скважины в результате улучшения гидравлических условий транспортировки газожидкостной смеси можно оценить по формуле

(9)

(9)

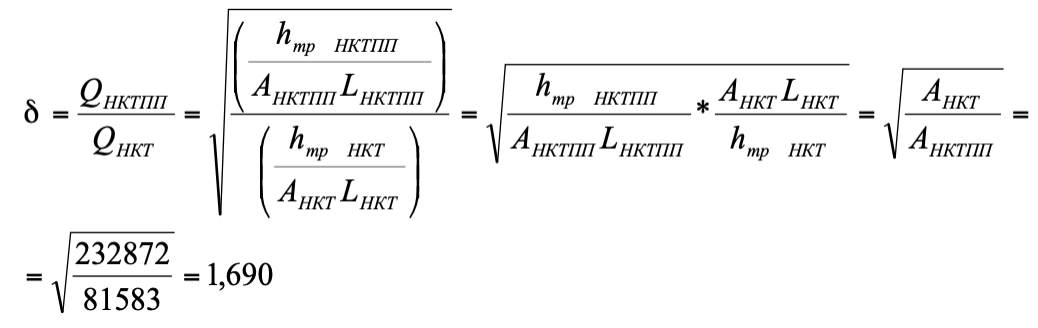

Итак, если в фонтанирующей скважине заменить трубы лифтовой колонны со стальных на покрытые полимером того же диаметра и длины, то ее дебит при сохранении перепада давления от воронки до устья увеличится кратно по формуле

(10)

(10)

Увеличение дебита в оценочном расчете на 69% показывает, что применение НКТ с полимерным покрытием является перспективным способом увеличения технической и экономической эффективности эксплуатации фонтанирующих скважин.

Рассмотрим скважину № 101 Ростовицкого месторождения до установки НКТПП и после.

Рассмотрим практическое применение НКТПП на скважинах Ростовицкого месторождения.

На скважине № 101 24.04.2020 года были установлены НКТПП до установки на скважину наблюдалось постоянное снижение дебита, что видно из прогнозов добычи конца 2019 и начала 2020 г. Это происходило из-за запарафинивания горизонтального участка длиной 2558 м АСПО вследствие чего проходилось делать регулярные химические обработки с периодичностью 2 раза в месяц.

Принято решение заменить горизонтальный участок добывающей скважины стальных НКТ на НКТПП, что привело к отказам от периодических обработок скважин реагентом и сохранения режимного дебита скважины.

Рассмотрим затраты и потерю дебита за 3 месяца при использование стальных НКТ на горизонтальном участке скважины 101: производились обработки скважин реагентом ФЛЭК Р-016 объёмом 4,62 тонны с продавкой нефтью 12,138 тонн.

Даты проведения обработок: 10.01.2020 г, 06.02.2020 г., 03.03.2020 г., 31.03.2020 г.

Стоимость одной обработки скважин реагентом составляет: 255138 рублей.

Затраты на обработку скважин реагентом за 3 месяца: 255138*4=1 020 552 рубля.

Затраты на обработку скважин реагентом за 1 год:1 020 552*3=3 061 656 рублей.

Снижение дебита за 3 месяца от регламентного: январь - 150 м3, Февраль - 204 м3, Март - 250 м3.

Потеря дебита за 3 месяца составила: 604 м3.

Обводненность равна 7,7%.

Соответственно потеря нефти составила 557 м3=3528 баррелей.

Сумма потерь по нефти: количество баррелей*на цену 1 барреля нефти марки URALS на 2020 год=перевод в рубли= 3528*20=70560*77=5 433 120 рублей.

Суммарные потери за 3 месяца составили: =затраты на обработку скважин + сумма потерь нефти =3 061 656+5 433 120=8 494 776 рублей.

После установки на горизонтальный участок НКТПП вызов бригады обработки скважин прекратился, дебит держался на регламентной отметке без снижения.

В дальнейшем на месторождение при вводе скважин в эксплуатацию начали практиковать установку НКТПП до устья скважины, такими скважинами стали №№ 103, 112.

Рассмотрим скважины с НКТПП и стальные НКТ.

Депарафинизация.

Затраты на депарафинизацию скважин ООО «Лукойл-Пермь» определены высокой интенсивностью отложений АСПО. Вследствие таких осложняющих факторов как содержание смол в добываемой нефти (от 4,35% до 11,6%), аномально низкие начальные температуры разрабатываемых пластов (от +12 до +19,5 °С) и малый дебит эксплуатируемых скважин (25% фонда работают с дебитом менее 20 м3/сут).

Согласно расчетов, учитывающих разницу в стоимости НКТ-73 мм с покрытием и обычной НКТ-73 мм, а также фактические затраты на депарафинизацию подъемного лифта скважин до и после внедрения, средний срок окупаемости внедрения составил 147 суток, наибольший срок окупаемости 248 суток на скважинах ЦБТНГКМ.

Наименьший срок окупаемости 98 суток на скважинах Восточного блока Талаканского НГКМ, ежемесячный экономический эффект 1 млн. 680 тыс. рублей, годовой экономический эффект за 2019 год 13 млн. 107 тыс. рублей.

При ежедневном обслуживании скважин с высоким отложением АСПО происходит большое количество аварий, что приводит к дополнительным затратам.

Возникают такие аварии как:

- большое отложение АСПО на стенках стальных труб, что приводит к не проходу очистного устройства;

- обрыв проволоки;

- человеческий фактор;

- поломка наземного оборудования;

- выброс НСЖ на устья скважины;

- травматизм и т.д.

Для устранения большинства аварий требуется вызов подрядной организации.

Ликвидация аварии с очистным устройством 100 000 рублей (в зависимости от сложности аварии), очистка НКТ от АСПО 70 000 рублей.

Затраты на горячую отработку при образовании АСПО 120000 рублей.

Затраты на электроэнергию за сутки на работу ПАДУ:

2,2 Кват*6 раз*1,5 часа работы=20Кват в сутки=20*10*30=6000 рублей в месяц =6000*12=72000 рублей в год

При такой интенсивности обслуживания в 2021 году на Ростовицком месторождении со стальными НКТ было выявлено аварий:

- 7 обрывов очистного устройства*100 000=700 000 рублей;

- обработка горячей нефтью 3 раза*120 000=360 000 рублей;

- смена проволоки 8 раз*20000=160 000 рублей.

- Дополнительные суммарные затраты за 2021 год=1 292 000 рублей.

При установке НКТПП обслуживание не требуется, так как отсутствуют отложения на внутренней стенки НКТ, что приводит к экономии 1 292 000 рублей в год и отсутствию потерь дебита при авариях, и как следствие снижение нагрузки на обслуживающий персонал, экономия на количестве обслуживающего персонала.

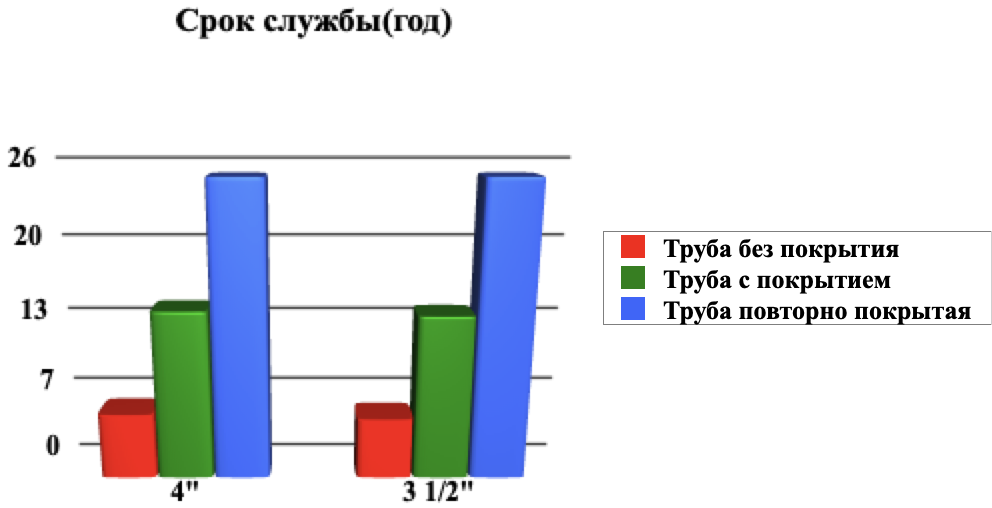

Срок службы.

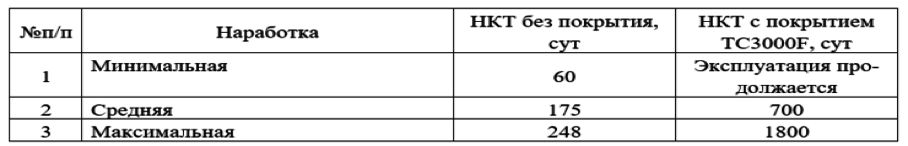

Компания Hilong Russia завершила испытания образцов НКТ с покрытием TC3000F после эксплуатации в скважинах коррозионного фонда ООО «Газпромнефть-Восток» в течение 1800 суток.

Коррозионный фонд ООО «Газпромнефть-Восток» характеризуется высокой обводненностью (95-97%), температурой (до 120°С), CO2 и О2 коррозией.

Среднее время эксплуатации НКТ в скважине до появления сквозных локальных коррозионных повреждений, в том числе мейза-коррозии, колеблется в пределах 150-200 суток, а минимальное зафиксированное время эксплуатации НКТ в скважине до появления сквозных коррозионных отверстий 60 суток.

Благодаря применению покрытия ТС 3000F компания ООО «Газпромнефть-Восток» избавилась от необходимости замены труб каждые 150 суток на 7 скважинах, а текущая наработка по НКТ с покрытием ТС3000F составляет более 5 лет, что в 10 раз больше чем в среднем у НКТ без покрытия.

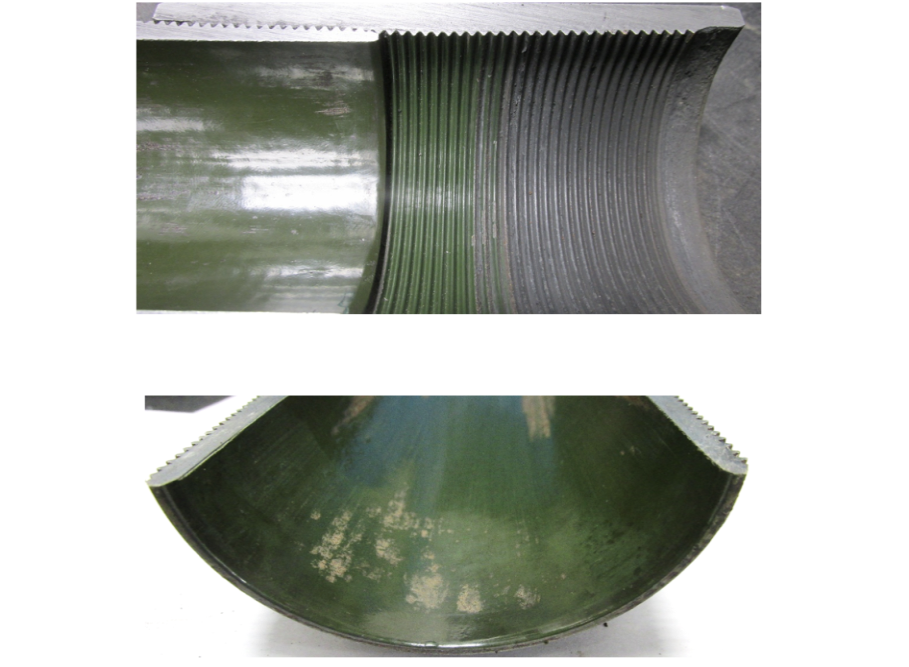

По результатам испытаний были сделаны следующие выводы:

- Визуальный осмотр не выявил наличие дефектов внутреннего антикоррозионного покрытия серии TC, покрытие имеет равномерную поверхностью без трещин, отслоений, вздутий и прочих дефектов.

- Пробоев при определении диэлектрической сплошности по всему периметру фрагментов НКТП при испытательном напряжении Uи = 5 кВ/мм не обнаружено.

- Среднее значение адгезионной прочности покрытия серии TC методом нормального отрыва составляет 16 МПа с преобладающим характером отрыва «по клею».

- Анализ микроструктуры показал, что антикоррозионное покрытие является двухслойным. Нарушений межслойных адгезионных связей и адгезионных связей на границе «покрытие-металл» не обнаружено.

- Наличие продуктов коррозии металла НКТ под покрытием не установлено, т.е. антикоррозионная защита полностью выполнила свои функции.

- По результатам определения термокинетических характеристик материала покрытия серии TC каких-либо аномалий, связанных с процессами деструкции материала, не наблюдается.

Рис. Внешний вид образцов после распиловки с внутренним антикоррозионным покрытием серии TC с наработкой 1800 суток.

Таким образом, на основании вышеизложенной информации можем сделать вывод, о том, что применение полимерного покрытия для коррозийной защиты нового технического оборудования позволяет сохранить дебит скважины и снизить эксплуатационные расходы на горизонтально-направленных скважинах с фонтанной эксплуатацией и электроцентробежным насосам с применением насосно-компрессорных труб.

Список литературы

- Статья Проблемы при добыче нефти https://oilgasnews.ru/news/95-problemyi-pri-dobyiche-nefti

- Коррозия и защита металлических конструкций и оборудования: учебное пособие / М. И. Жарский, Н. П. Иванова, Д. В. Куис, Н. А. Свидунович. — Минск : Вышэйшая школа, 2012. — 303 c.

- Презентация «НКТ с покрытием для добычи нефти» https://ttd.tatneft.ru/produktsiya/trubnaya-produktsiya/trubi-nasosno-kompressornie-s-vnutrennim-polimernim-pokritiem