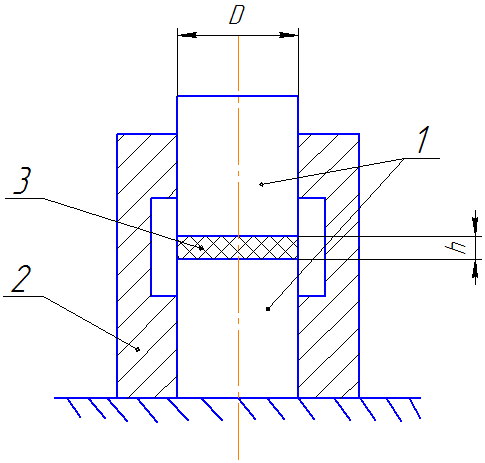

Назначение УВ состоит в преобразовании импульса давления газа в огневой импульс. В нашем случае УВ в отличие от существующих должно быть выполнено на основе ПТС. Из всех известных устройств, предназначенных для воспламенения ПТС механическим воздействием, в качестве прототипа разрабатываемого УВ можно рассматривать только прибор (см. рисунок 1), в котором чувствительность ВВ оценивается с учетом передачи взрыва [1].

Возбуждение взрыва в этом приборе [2] происходит при ударе по тонкому слою и с уменьшением диаметра бойка вероятность передачи взрыва в несжатое ВВ падает. В связи с этим необходимо рассмотреть, какое влияние может оказать это свойство на характеристики УВ в целом.

Основные требования к разрабатываемому устройству заключаются в надежном его срабатывании при минимально возможных габаритах и весе. Габариты и вес устройства ввиду того, что возбуждения воспламенения ПТС.

Рисунок 1. Схема прибора предназначенного для воспламенения ПТС механическим воздействием1- стальные ролики, 2 - ВВ, 3 - направляющая обойма

требуются большие энергии удара, будет определять в основном его ударный механизм, в котором эта энергия запасается. Поэтому естественным является

стремление получить для надежного задействования УВ на ПТС минимально возможное значение энергии удара.

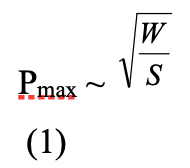

Теперь определим основной параметр УВ, от которого зависит величина энергии удара, необходимая для воспламенения. В нашем случае воспламенение возможно при условии Pпр ≥ Pкр. В свою очередь максимальное давление, развиваемое при ударе по ВВ, как легко доказать используя закон Гука, при прочих равных условиях пропорционально корню из отношения энергии удара (W) к площади поперечного сечения (S) бойка:

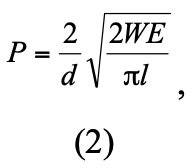

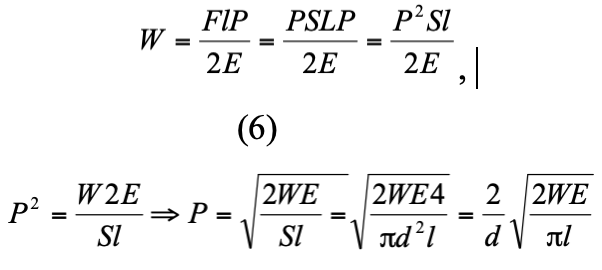

Запишем формулу максимального давления удара по ВВ [3]:

где d - диаметр бойка, W - энергия удара, E - модуль Юнга,

l - первоначальная длина образца, P - максимальное давление удара.

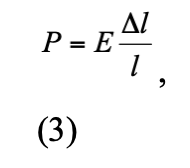

Выведем эту формулу используя закон Гука:

где Δl –упругая деформация.

Запишем формулу упругой деформации:

где F-сила действующая на боек, S-площадь сечения бойка.

Найдем максимальную энергию удара к площади поперечного сечения бойка:

Полученная зависимость достаточно показывает, что при постоянном значении Pкр, т.е. при соблюдении основного условия возбуждения взрыва, для снижения энергии удара очень эффективным является уменьшение диаметра бойка. Отсюда следует общий вывод, что использование в механическом взрывателе на вторичном ВВ детонирующее устройство (ДУ), в котором возбуждение взрыва производится в тонком слое, является нецелесообразным.

Поэтому возникает необходимость изыскания других методов деформирования ВВ и ПТС, обеспечивающих как возможность воспламенения, возбуждения и передачи взрыва, так и возможность уменьшения энергии удара.

Наибольший интерес для нас здесь может представлять прессование (выдавливание) ПТС. Такой метод заключается в следующем. В процессе выдавливания металл помещается в замкнутую полость контейнера и выдавливается из неё через отверстие в матрице. В нашем случае мы используем прямой метод выдавливания.

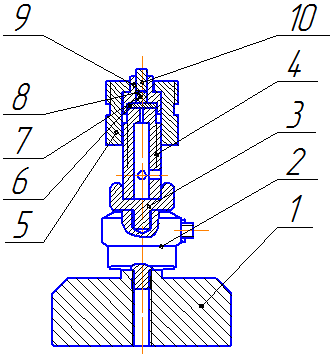

Также была подробно рассмотрена методика измерения давления при механическом ударе по ПТС, представленная на рисунке 2.

Рисунок 2. Схема прибора для изучения механизма воспламенения ПТС1 - основание; 2 - датчик силы; 3 - стакан; 4 - центрирующая обойма;

5 - гайка; 6 - уплотнительная прокладка; 7 - ПТС; 8 - прокладка; 9 - втулка; 10 - боёк.

Состоит этот прибор из снаряженных ПТС втулки 9 и центрирующей обоймы 4, скрепленных между собой с помощью гайки 5. Во втулке 9, кроме ПТС 7, запрессованного под давлением 120МПа, расположены также боёк 10 и изготовленная из алюминиевой фольги толщиной 0,1 мм прокладка 8 [2]. К размещенному в центрирующей обойме 4 отверстию примыкает стакан 3.

Боёк, и гайка изготавливались из стали, термообработкой до твердости HRC 48…52. Центрирующая обойма 4 из такой же стали в большинстве случаев применялась без термообработки.

При механическом ударе по ПТС важнейшей величиной, определяющей воспламенение, является давление всестороннего сжатия. В связи с этим для изучения процесса воспламенения была разработана методика, предусматривающая измерение давления в процессе удара.

Для измерения давления использован тензометрический метод. В нашем случае датчиков силы служит стальная втулка. Стальные боёк, наковальня и втулка имеют твердость HRS 48….52. Высокая прочность материала деталей прибора необходима для того, чтобы при ударе в зоне сжатия деформировалось преимущественно ПТС.

Для того, чтобы датчик силы и примыкающая к нему часть центрирующей обоймы не разрушились и работали в пределах упругости даже при взрыве, использован принцип компенсации давления, заключающийся в применении гильзы с переменной площадью сечения. Для защиты датчика от различных воздействий центрирующая обойма имеет отверстия для вывода газов в атмосферу. Для этой же цели служат отверстия во втулке датчика и в основании.

Наши данные свидетельствуют о том, что нам ещё многое предстоит сделать, чтобы решить задачу по разработке УВ с необходимыми рабочими характеристиками.

Список литературы

- Андреев К.К., Беляев А.Ф. «Теория взрывчатых веществ». .- 597 с.

- «Физика взрыва» под ред. Орленко Л.П,- Изд. 3-е, переработанное,- в 2 т. Т.1-М.:ФИЗМАТГИЗ, 2002.- 656 c.

- Афанасьев Г.Т., Боболев В.К. «Инициирование твёрдых взрывчатых веществ ударом». М.: Наука,1968. – 172 c.