1. Обзор и анализ систем отопления МКД г. Кирова

Многоквартирный жилой дом по адресу: г. Киров, ул. Дмитрия Козулева

Описание объекта:

Проект выполнен в соответствии с заданием на проектирование, генеральным планом, инженерными изысканиями, сводами правил СП 347.1325800.2017, СП 60.13330.2020.

Запроектирован ремонт системы отопления многоквартирного жилого дома. Источник теплоснабжения – городские тепловые сети ТЭЦ.

К прокладке для теплового пункта приняты термобработанные электросварные трубы по ГОСТ 10704-91*, ГОСТ 10705-80* гр. В из стали Ст10 по ГОСТ 380-2005.

Для защиты наружной поверхности труб от коррозии, трубопроводы из стали в ИТП покрываются антикоррозионным эпоксидным покрытием ЭП-969 в три слоя по ТК6-10-1985-84.

Подвижные опоры (серия 4,903-10, 8.5) расположить:

- т/п Ду 50 мм - через 3,5 м;

- т/п Ду 40 мм - через 3,0 м;

- т/п Ду 32 мм - через 2,7 м;

- т/п Ду 25 мм - через 2,5 м;

- т/п Ду 15 мм - через 2,3 м;

- т/п ∅ 65, 80, 100 мм - через 4,0 м.

Технологию сварочных работ, объем и порядок контроля и нормы оценки качества сварных соединений производить согласно «Руководящему документу РД 34.15.027-93».

Трубопроводы в подвале здания и чердаке теплоизолируются изоляционным материалом K-FLEX ST ТУ 5768-001-75218277-13. Толщина изоляции δ=19 мм.

Трубопроводы в ИТП с температурой поверхности до 150С теплоизолируются K-FLEX HT ТУ 5768-001-75218277-13. Толщина изоляции δ=19 мм.

После монтажа трубопроводы промыть и произвести гидравлическое испытание пробным давлением P=16 кгс/см².

Монтаж трубопроводов системы отопления вести по СП 73.13330.2016.

Основные проблемы при строительстве у строителей:

- поставка на объект труб с дефектами (непровар внутреннего шва трубы)

Рисунок 1.1. Дефект трубопровода, поставленного на объект по адресу:

г. Киров, ул. Дмитрия Козулева

Основные проблемы при контроле качества технадзором:

- неаттестованный персонал;

Монтаж трубопроводов системы отопления должен осуществляться работниками соответствующей квалификации. Заказчик должен убедиться в том, что компания при необходимости может предоставить необходимые свидетельства надзорным органам и в том, что компания является сертифицированной для этих работ.

- дефекты сварочных работ.

Одним из наиболее частых дефектов сварочных работ является пористость. Пористость - это полости, заполненные газами. Они возникают из-за интенсивного газообразования внутри металла, при котором газовые пузырьки остаются в металле после его затвердевания.

Возникновению пор способствует наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, из-за которой газы не успевают выйти наружу, повышенная влажность электродов. Как и прочие дефекты, пористость снижает прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Рисунок 1.2. Пористость в сварном шве

2. Классификация дефектов

Износ оборудования, выход из строя отдельных элементов системы отопления неизбежно ведут к неблагоприятным последствиям и серьезным финансовым тратам. Отсутствие горячей воды, холод в помещении, загрязнение теплообменника и другие проблемы могут возникнуть ввиду неисправности системы отопления. Систематическое сервисное обслуживание, своевременное выявление неполадок и их успешное устранение позволяют продлить срок службы отопительной системы, вовремя обнаружить неисправность, предупредить аварийную ситуацию.

Неисправности трубопроводов - это неплотности (течи) в резьбовых, фланцевых и сварных соединениях, при образовании трещин в трубах трубопроводов, а также непрогревы отдельных стояков.

Недостаточная теплоотдача многих нагревательных приборов происходит из-за тепловой разрегулировки систем водяного отопления, возникающей, когда в систему подается расчетное количество воды и не соблюдается график ее температур.

В процессе эксплуатации отопительной системы грязь, примеси, находящиеся в воде, неизбежно оказывают негативное влияние на теплообменник. Образуются отложения, препятствующие нормальному процессу теплообмена в помещении.

2.1 Дефекты сварного шва

Дефекты характерны для любого производства, в том числе сварочного. В процессе работы могут появляться отклонения формы и размеров металлической конструкции. Причиной брака чаще всего становится использование некачественного оборудования и материалов или неправильная техника сварки.

Внутренние дефекты:

1. Горячие трещины – образуются во время кристаллизации металла вследствие снижения его пластичности и способности к растягиванию. Трещины появляются на границах зерен кристаллической решетки изделия.

2. Холодные трещины – возникают после остывания сварного шва вследствие повышенного напряжения из-за фазовых превращений.

Рисунок 2.1. Трещина сварного шва

3. Поры – это полости внутри сварного шва, заполненные газом, который не успел выйти наружу. Они бывают округлыми или вытянутыми, а размеры зависят от особенностей пузырьков газа. Главная причина образования – это некачественная обработка поверхности, наличие ржавчины, примесей и других загрязнений.

Рисунок 2.2. Поры сварного шва

4. Шлаковые включения — это полости из шлаков, которые не успели всплыть. Они образуются при повышенной скорости сварки, а также некачественной подготовке свариваемых частей.

Рисунок 2.3. Шлаковые включения сварного шва

5. Вольфрамовые включения – они образуются на сварном шве при использовании вольфрамовых электродов. Феномен появляется из-за нарушенной техники безопасности, а также коротких замыканий.

Внешние дефекты, следующие:

1. Непровар – это отсутствие сплавления между частями металла из-за недостаточной силы тока, нарушения техники сварки, некачественной подготовки рабочей поверхности.

Рисунок 2.4. Непровар сварного шва

2. Подрез – это образование углубления по линии основного металла и сварного шва. Брак распространен из-за высокой скорости сварки, а также повышенного напряжения дуги.

2.2 Коррозионные дефекты трубы

Трубопроводы всегда были и будут объектом коррозии. Коррозийный процесс зависит от многих факторов, но всегда происходит в коррозионной системе, которая состоит из объекта коррозии – металла и коррозионной среды – вещества. В итоге происходит потеря механической прочности металла – коррозийное разрушение. Коррозийные повреждения внутренней поверхности трубопроводов всегда присутствуют в системах горячего и холодного водоснабжения и теплоснабжения.

1. Поверхностное окисление – это окалины или оксидная пленка, которая образуется из-за некачественной обработки рабочей поверхности, некорректной регулировки подачи защитного газа.

Рисунок 2.5. Поверхностное окисление трубы

2. Коррозия поверхности металла в виде пятен или язв. Коррозия протекает на небольших участках поверхности в форме локальных поражений. Опасность ее заключается в разрушении металла при незначительной потере общего веса. Поражение занимает небольшие участки поверхности, и обнаружить его сложнее.

Рисунок 2.6.-2.8

3. Коррозия поверхности металла сквозная межкристаллитной коррозии. Межкристаллитная коррозия характеризуется разрушением металла по границам кристаллитов (зерен металла). Процесс разрушения протекает глубоко и быстро. В результате металл теряет свою прочность.

Рисунок 2.9.

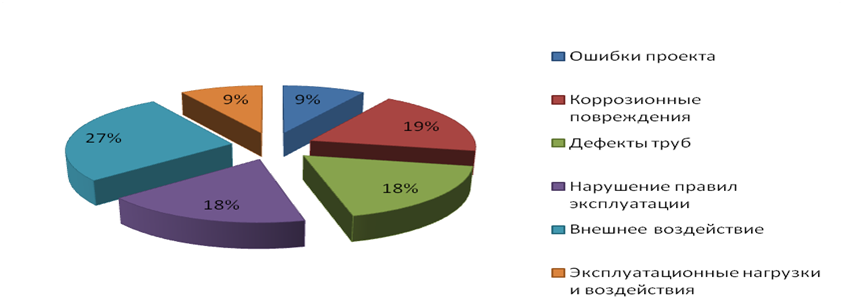

Анализ аварий, выявленных за последние годы в системах отопления, позволил выявить основные причины их появления, процентное соотношение которых представлено на рисунке.

Рисунок 2.10. Распределение аварий в системах отопления

Список литературы

- СП 60.13330.2020. Отопление, вентиляция и кондиционирование воздуха. Актуализированная редакция СНиП 41-01-2003

- СП 73.13330.2016. Внутренние санитарно-технические системы зданий

- РД 34.15.027-93. Контроль качества сварных соединений трубопроводов

- ГОСТ 10704-91. Трубы стальные электросварные прямошовные

- ГОСТ 10705-80. Трубы стальные электросварные

- ГОСТ 380-2005. Сталь углеродистая обыкновенного качества

- СП 347.1325800.2017. Здания жилые многоквартирные. Правила проектирования