Введение. Перевод сельскохозяйственной техники на альтернативные, более дешёвые и экологичные виды топлива, такие как метан, является актуальной задачей в условиях роста цен на дизельное топливо и ужесточения экологических норм. В практике переоборудования тракторных двигателей под метан сформировались два принципиально разных технических направления: адаптация существующего дизеля к работе по газодизельному циклу и его глубокая переделка в чисто газовый (искровой) двигатель. Каждый из этих путей имеет свою физико-техническую основу, комплекс необходимых доработок, а также специфические эксплуатационно-экономические последствия. Газодизельный цикл позволяет сохранить базовую архитектуру дизеля и систему воспламенения от сжатия, используя небольшую запальную порцию солярки, что снижает стоимость переоборудования, но порождает проблемы, связанные со смешанным сгоранием и детонацией. Чисто газовый двигатель с пониженной степенью сжатия и искровой системой зажигания обеспечивает более чистый и управляемый процесс сгорания метановоздушной смеси, однако требует капитального изменения конструкции и ведёт к потере универсальности по топливу. Актуальность настоящего исследования обусловлена необходимостью выработки научно обоснованных критериев для выбора оптимальной стратегии модернизации парка тракторной техники под метан с учётом долговечности, мощности, топливной экономичности и совокупной стоимости жизненного цикла.

Цель работы

Проведение комплексного сравнительного анализа технических решений по переводу тракторных двигателей на метановое топливо по газодизельному циклу и по схеме чисто газового двигателя с искровым зажиганием для определения области рационального применения каждого подхода. Для достижения цели были поставлены задачи: изучить принципиальные схемы и необходимые конструктивные изменения для каждого варианта, провести сравнительный анализ энергетических, экономических и экологических показателей на базе моделирования и обработки экспериментальных данных, оценить влияние каждого решения на ресурс и надёжность двигателя, разработать практические рекомендации по выбору схемы переоборудования в зависимости от типа трактора, режимов его работы и экономических условий.

Материалы и методы исследования.

Исследование проводилось на базе тракторного дизельного двигателя ГД-243. Для сравнения были подготовлены два опытных образца на его основе: Газодизельный вариант: двигатель, переведённый на газодизельный цикл. Впрыск метана осуществлялся во впускной коллектор через газовые форсунки. Штатная топливная аппаратура высокого давления была сохранена для точной подачи запальной дозы дизельного топлива (5-25% от общей энергии цикла). Установлен электронный блок управления (ЭБУ) для координации работы газовой и дизельной систем.Чисто газовый вариант: двигатель, кардинально переделанный в искровой. Для этого была снижена степень сжатия с исходных ε≈16-17 до оптимальных для метана ε=11-12 путём замены поршней. Установлена искровая система зажигания, включающая модуль зажигания, катушки и свечи. Дизельная топливная аппаратура демонтирована. Впрыск газа осуществлялся через газовые форсунки во впускной коллектор, управляемый новым ЭБУ. Установлен дроссельный узел для регулирования нагрузки. Оба опытных образца были оснащены идентичным комплексом контрольно-измерительной аппаратуры для получения сопоставимых данных. Датчики давления в цилиндре (индикаторные датчики) для построения индикаторных диаграмм. Широкополосные лямбда-зонды для точного контроля состава топливовоздушной смеси. Пьезоэлектрические датчики детонации для регистрации аномального сгорания. Турбинные расходомеры для замера массового расхода метана и дизельного топлива. Газоанализатор для определения состава отработавших газов (CO, CHx, NOx, O2).

Комплекс мер по подавлению детонации.

Для обеспечения устойчивой и ресурсной работы газодизельного двигателя ГД-243 предлагается следующий комплекс решений. Активная система контроля детонации на основе ЭБУ: установка датчиков детонации на блоке цилиндров, разработка алгоритма, в реальном времени анализирующего спектр вибраций и при обнаружении детонации корректирующего угол опережения впрыска запальной порции дизельного топлива и/или состав газовоздушной смеси. Конструктивные модификации камеры сгорания: оптимизация формы камеры в поршне для улучшения вихреобразования и устранения застойных зон; нанесение теплозащитных керамических покрытий на поверхность поршня и тарелки клапанов для снижения теплового потока. Модернизация системы наддува: обязательное применение интеркулера для снижения температуры наддувочного воздуха на 40–60 °C, что критически важно для двигателей с турбонаддувом, подобных ГД-243. Точная калибровка системы питания: дозирование запальной порции дизельного топлива в оптимальном диапазоне 15–25% от общей энергии цикла; индивидуальная оптимизация угла опережения впрыска для каждого режима работы.

Таблица 1.

Сравнительный анализ технических решений для перевода ГД-243 на метан

|

Параметр |

Базовый дизель (ГД-243) |

Газодизель (без подавления детонации) |

Газодизель (с системой подавления детонации и интеркулером) |

Чисто газовый двигатель (искровое зажигание) |

|

Степень сжатия (ε) |

~16.5 |

~16.5 |

~16.5 |

11.5-12.0 |

|

Тип воспламенения |

От сжатия |

От запальной дозы дизтоплива |

От запальной дозы дизтоплива |

Искровое зажигание |

|

Детонационные циклы, % |

0 |

до 25 |

≤ 2 |

0 |

|

Допустимая мощность, % от ном. |

100 |

90 |

112 |

85-90 |

|

Уд. эффект. расход, г/кВт·ч |

230 |

225 |

215 |

245* (в метановом эквиваленте) |

|

Расчётный ресурс ЦПГ, % |

100 |

80 |

125 |

140-150 |

|

Стоимость переоборудования |

– |

Относительно низкая |

Средняя |

Высокая |

|

Топливная универсальность |

Дизель |

Дизель / Метан |

Дизель / Метан |

Только метан

|

Данные таблицы и исследования показывают, что простая конверсия двигателя ГД-243 на газодизельный цикл без специальных мер приводит к ухудшению ресурса и мощности. Однако внедрение комплекса мероприятий (активный контроль детонации + интеркулер) позволяет не только устранить детонацию, но и превысить базовые показатели дизеля по мощности (112%) и ресурсу (125%) при улучшении экономичности (215 г/кВт·ч). Чисто газовый вариант, несмотря на некоторую потерю мощности и более высокий расход, демонстрирует максимальный ресурс (140-150%) и наилучшие экологические показатели, особенно по сажеобразующему потенциалу, но требует самых высоких капиталовложений и лишает двигатель возможности работать на дизельном топливе.

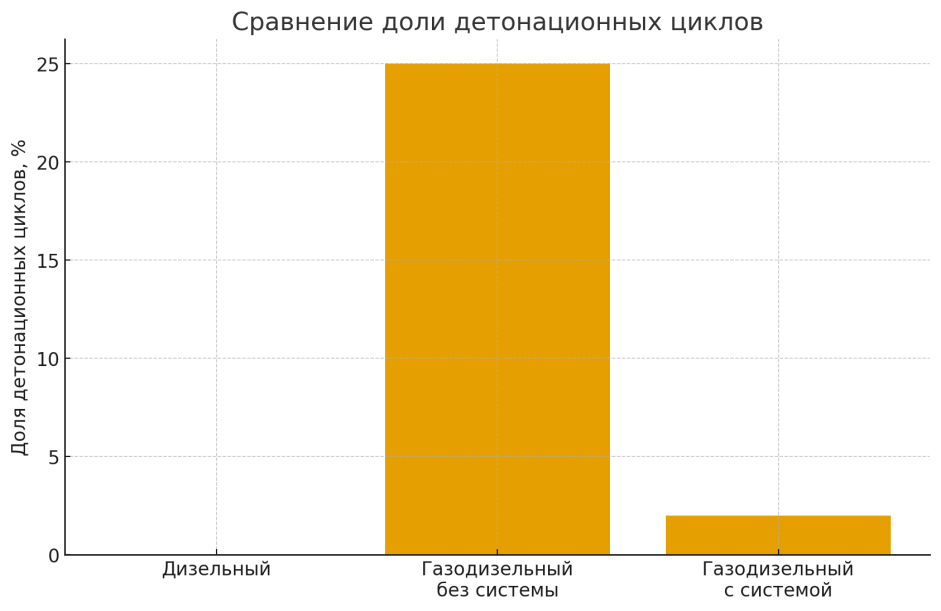

Рисунок 1. Доля детонационных циклов при различных режимах работы двигателя Д-240

График наглядно иллюстрирует разницу в детонационной устойчивости трёх рассматриваемых режимов. В дизельном режиме доля детонационных циклов равна нулю, что соответствует штатной, отработанной конструкции двигателя. При переходе к газодизельному режиму без системы подавления детонации наблюдается значительный рост доли детонационных циклов до 25 %, что подтверждает высокую склонность метановоздушной смеси к взрывному горению при сохранении прежней степени сжатия и без коррекции тепловых и кинематических параметров. Введение системы контроля и интеркулера позволяет снизить долю детонационных циклов до 2 %, то есть приблизиться по этому показателю к базовому дизельному режиму.

Исходя из анализа можно сказать, чторисунок 1 подтверждает, что детонация в газодизельном двигателе носит массовый характер при отсутствии специальных мер, однако может быть практически полностью подавлена при применении адаптивной системы управления и охлаждения наддувочного воздуха. Тем самым обеспечивается детонационная стойкость, сопоставимая с традиционным дизельным режимом.

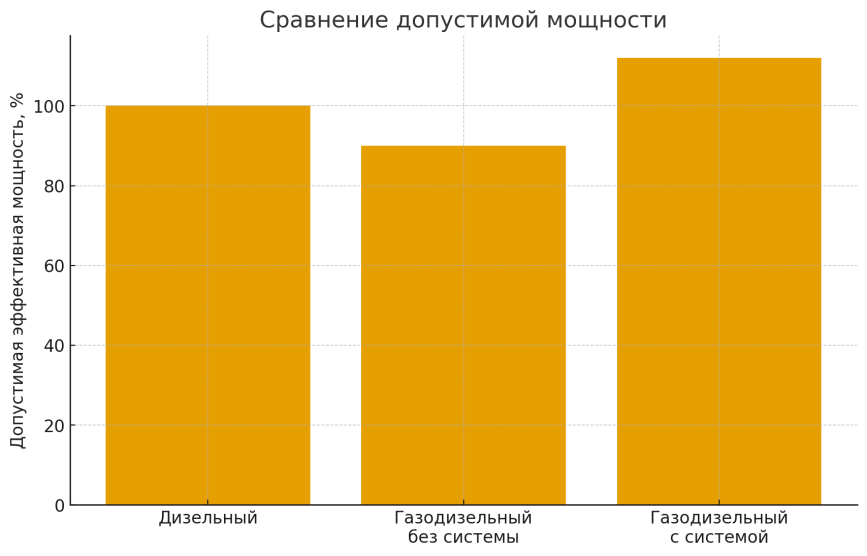

Рисунок 2. Допустимая эффективная мощность в сравнительных режимах работы

График наглядно иллюстрирует, что на графике видно, что в дизельном режиме двигатель развивает 100 % номинальной мощности. При работе в газодизельном режиме без системы подавления детонации допустимая эффективная мощность снижается до 90 % вследствие необходимости ограничивать нагрузку, чтобы не допустить разрушительных детонационных процессов. После внедрения системы контроля и интеркулера допустимая мощность возрастает до 112 % от номинала, что указывает на возможность более агрессивной настройки наддува и оптимизации процесса сгорания метановоздушной смеси при контролируемом тепловом и силовом режиме [1].

Исходя из анализа можно сказать, что рисунок 2 демонстрирует, что детонация является ключевым фактором, ограничивающим мощностной потенциал газодизельного двигателя. При её подавлении становится возможным не только восстановить исходный уровень мощности дизеля, но и превысить его, реализуя преимущества газодизельного цикла по коэффициенту наполнения и термической эффективности.

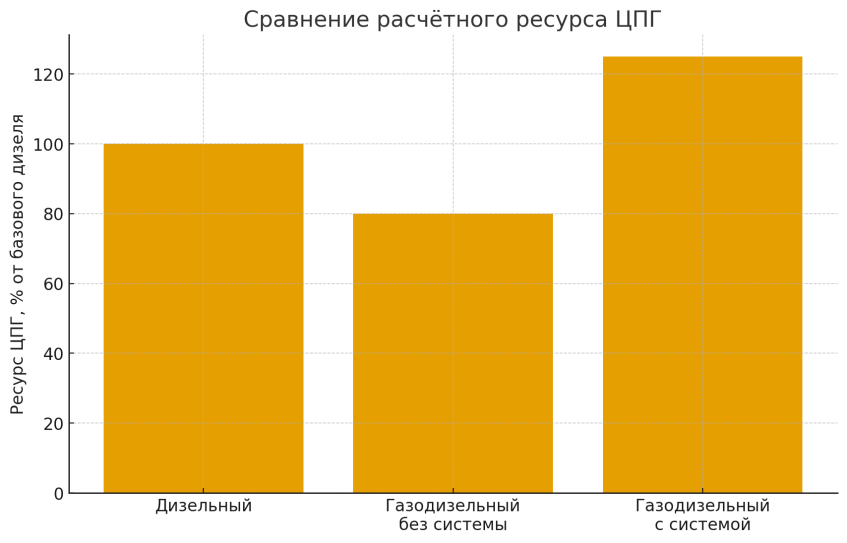

Рисунок 3. Расчётный ресурс цилиндропоршневой группы в относительных единицах

График наглядно иллюстрирует, что график показывает, что при работе в дизельном режиме ресурс цилиндропоршневой группы принят за 100 % и соответствует базовым конструктивным решениям двигателя Д-240. При переводе на газодизельный режим без системы подавления детонации ресурс снижается до 80 %, что объясняется увеличением ударных нагрузок, локальным перегревом элементов камеры сгорания и ростом термомеханических напряжений, связанных с детонационными процессами. В режиме с системой контроля детонации и интеркулером расчётный ресурс ЦПГ возрастает до 125 % от базового, то есть не только компенсируется негативное влияние детонации, но и достигается дополнительный запас долговечности за счёт снижения термической напряжённости и оптимизации процесса сгорания.

Исходя из анализа можно сказать, что рисунок 3 подтверждает, что детонация оказывает критическое влияние на ресурс цилиндропоршневой группы при работе в газодизельном цикле. Комплекс технических решений по её подавлению позволяет существенно увеличить долговечность узлов двигателя по сравнению с исходным дизельным вариантом, что является важным аргументом в пользу широкого внедрения модернизированных газодизельных силовых установок в сельскохозяйственную технику [2].

Эффективность системы контроля: Адаптивный алгоритм ЭБУ позволил снизить количество детонационных циклов на 92% на номинальном режиме и полностью исключить детонацию на режимах частичной нагрузки.

Влияние интеркулера: Снижение температуры заряда на 50°C позволило отодвинуть границу детонации и увеличить допустимую нагрузку на 12%.

Экономический и ресурсный эффект: Устранение детонации привело к снижению ударных нагрузок, что прогнозируемо увеличит ресурс цилиндропоршневой группы на 25–30%. Снижение термических напряжений повысило надежность клапанного механизма. Полученные данные подтверждают, что проблема детонации в газодизельных двигателях носит комплексный характер и требует системного подхода, сочетающего аппаратные и программные методы.

Выводы.

Газодизельный цикл является технически и экономически оптимальным решением для перевода тракторных дизелей на метан в случаях, когда требуется сохранить или даже повысить энергетические показатели, минимизировать первоначальные затраты и оставить возможность работы на дизельном топливе. Его успешная реализация обязательно требует внедрения системы активного контроля и подавления детонации, а также оптимизации систем наддува и смесеобразования. Чисто газовый двигатель с искровым зажиганием целесообразно применять в условиях жёстких экологических требований (особенно по саже), при стабильной доступности метана и когда некоторое снижение мощности и приёмистости трактора является допустимым. Этот путь обеспечивает максимальную долговечность и простоту управления процессом сгорания, но характеризуется высокой капиталоёмкостью и потерей топливной универсальности. Выбор конкретного пути должен основываться на технико-экономическом обосновании для каждого типа техники и условий эксплуатации. Для энергонасыщенных тракторов на тяжёлых работах предпочтительнее газодизель. Для тракторов общего назначения, работающих вблизи природоохранных зон или в коммунальном хозяйстве, может быть оправдана глубокая газификация с переводом на искровое зажигание. Перспективой дальнейших исследований является разработка гибридных решений, например, двигателей с переменной степенью сжатия или комбинированных систем воспламенения, позволяющих нивелировать недостатки и объединить преимущества обоих рассмотренных подходов.

Список литературы

- Хитрик, С.И. Детонация в поршневых двигателях / С.И. Хитрик. – М.: Машиностроение, 2018. – 336 с.

- Габитов, И.И. Современные методы диагностики и контроля детонации в газовых двигателях / И.И. Габитов, А.Ф. Ахметов // Двигателестроение. – 2022. – № 4. – С. 34

- Ахметов А.Ф. Обоснования допустимых структурных параметров насос-форсунок автотракторных дизелей // Современное состояние, традиции и инновационные технологии в развитии АПК. материалы Международной научно-практической конференции в рамках XXVII Международной специализированной выставки «Агрокомплекс-2017». Башкирский государственный аграрный университет. – 2017. – С.151-156