Введение. Современная сельскохозяйственная отрасль остро нуждается в энергоэффективных и экологически безопасных силовых установках. Перевод дизельных тракторных двигателей на газодизельный цикл представляет собой один из наиболее перспективных путей решения этой задачи. Однако широкомасштабное внедрение данной технологии сдерживается рядом технических проблем, среди которых доминирующее положение занимает преждевременная детонация. Это явление, характеризующееся взрывным характером сгорания топливовоздушной смеси, не только снижает эффективность двигателя, но и вызывает прогрессирующее разрушение critical компонентов: поршневой группы, головки блока цилиндров и элементов кривошипно-шатунного механизма. В условиях газодизельного цикла, сочетающего высокую степень сжатия дизеля с особенностями горения метановоздушной смеси, риск возникновения детонации многократно возрастает. Актуальность настоящего исследования обусловлена необходимостью разработки надежных методов контроля и подавления детонации для обеспечения долговечности и эксплуатационной надежности газодизельных двигателей в составе сельскохозяйственной техники.

Цель работы

Разработка научно-обоснованных практических рекомендаций по предотвращению преждевременной детонации в газодизельных двигателях на базе тракторного дизеля Д-240.Для достижения цели были поставлены следующие задачи: исследовать физическую природу и химические механизмы детонационного сгорания в газодизельном цикле, выявить и ранжировать ключевые факторы, провоцирующие возникновение детонации, спроектировать структурную схему системы активного подавления детонации с использованием современных датчиков и ЭБУ, дать количественную оценку эффективности предлагаемых решений на основе моделирования и анализа экспериментальных данных.

Материалы и методы исследования.

Исследование проводилось на базе модернизированного газодизельного двигателя Д-240, оснащенного: системой впрыска метана во впускной коллектор, штатной топливной аппаратурой для подачи запальной дизельной порции. Комплексом диагностической аппаратуры: пьезоэлектрические датчики давления в цилиндре, акселерометры для регистрации вибраций, широкополосный лямбда-зонд, датчики температуры и давления наддува. Методология исследования включала: проведение стендовых испытаний на различных режимах нагрузки, регистрацию индикаторных диаграмм и анализ параметров цикла, частотный анализ вибросигнала для идентификации детонационных составляющих, статистическую обработку данных для установления корреляционных зависимостей [1].

Анализ причин преждевременной детонациипо результатам исследований был выделен следующий комплекс взаимосвязанных причин: конструктивный диссонанс: высокая степень сжатия (ε = 16–17), оптимальная для дизельного режима, становится чрезмерной для гомогенной метановоздушной смеси, что приводит к ее самовоспламенению в конце такта сжатия. Термодинамические факторы: Повышенная температура конца сжатия, обусловленная как высокой степенью сжатия, так и нагревом заряда от турбонаддува без эффективного интеркулера. Несовершенство смесеобразования: неравномерное распределение метана по цилиндрам и локальные обогащенные зоны в камере сгорания, имеющие пониженную детонационную стойкость. Некорректные регулировки: чрезмерно ранний угол опережения впрыска запальной порции дизельного топлива, инициирующий сгорание в момент, когда давление и температура в цилиндре уже критически высоки. Эксплуатационные факторы: Накопление нагара на стенках камеры сгорания и поршня, выступающего в качестве горячих точек для преждевленного воспламенения.

Комплекс мер по подавлению детонации.

Для устойчивой работы газодизельного двигателя предлагается следующий комплекс технологических решений: активная система контроля детонации на основе ЭБУ: установка резонансных пьезоэлектрических датчиков детонации на блоке цилиндров, разработка алгоритма ЭБУ, в реальном времени анализирующего спектр вибраций и при обнаружении детонации корректирующего угол опережения впрыска запальной порции и/или состав газовоздушной смеси, конструктивные модификации камеры сгорания: оптимизация формы камеры для улучшения вихреобразования и устранения застойных зон, нанесение теплозащитных покрытий на поверхности поршня и клапанов для снижения теплового потока и температуры стенок. Модернизация системы наддува: обязательное применение интеркулера для снижения температуры наддувочного воздуха на 40–60°C. Калибровка системы питания: точное дозирование запальной порции дизельного топлива в диапазоне 15–25% от общей энергии цикла, оптимизация угла опережения впрыска для каждого режима работы двигателя.

Таблица 1.

Сравнительный анализ режимов работы двигателя Д-240

|

Показатель |

Дизельный режим |

Газодизельный без системы подавления детонации |

Газодизельныйссистемой подавлениядетонации и интеркулером |

|

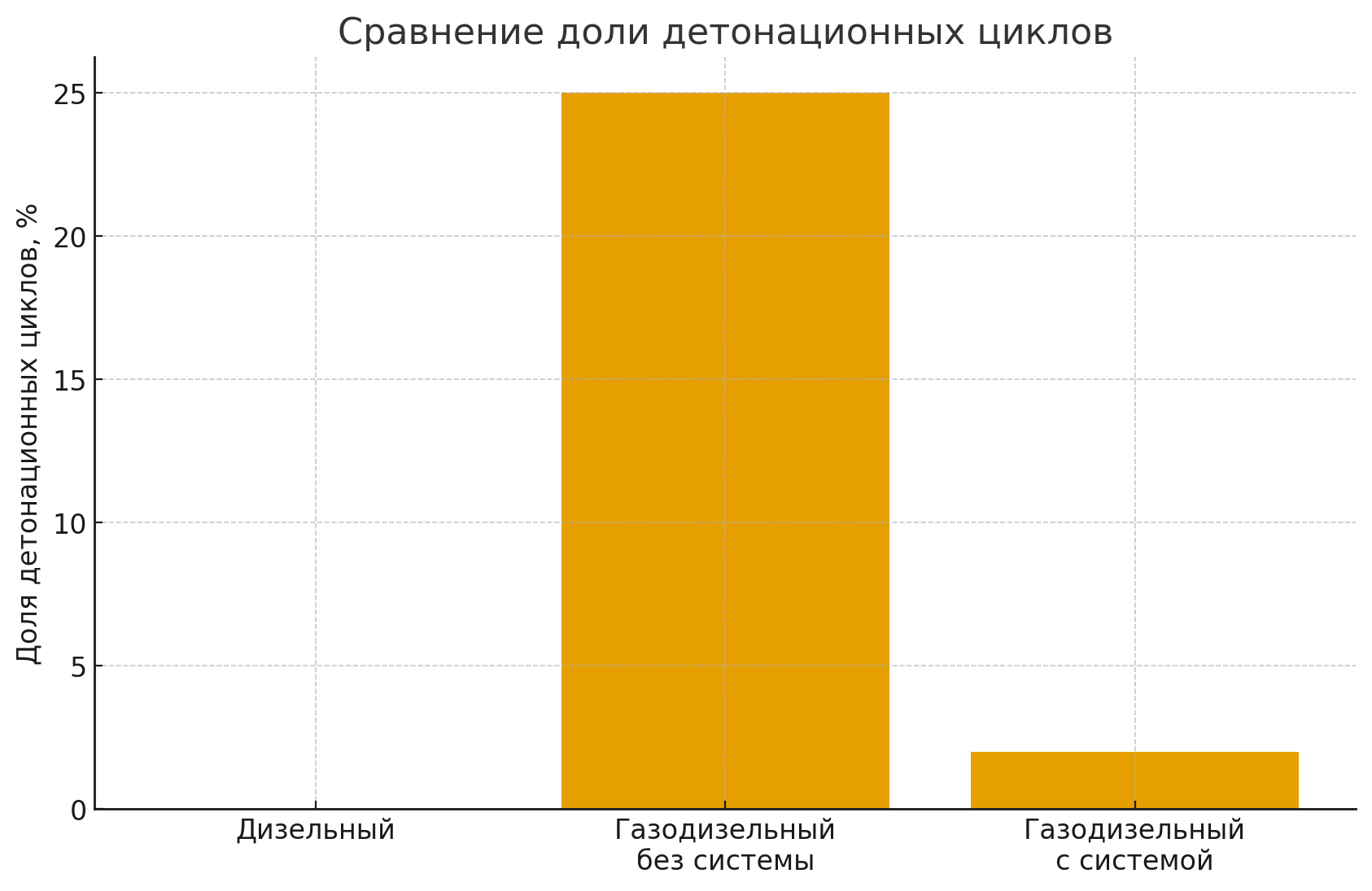

Доля детонационных циклов, % |

0 |

25 |

2 |

|

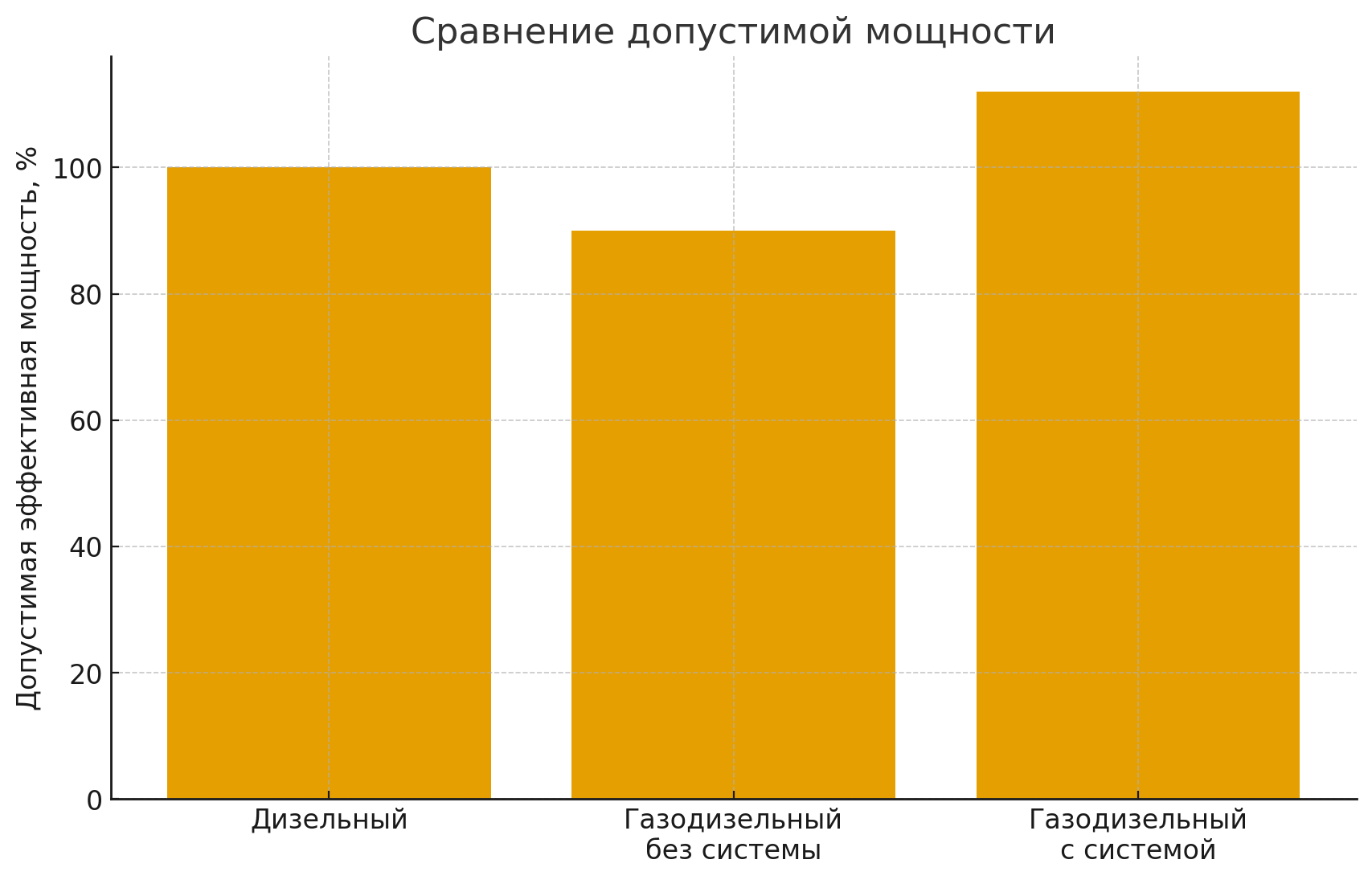

Допустимая эффективная мощность, % от номинала дизеля |

100 |

90 |

112 |

|

Температура конца сжатия, °C |

650 |

700 |

650 |

|

Удельный эффективный расход топлива, г/кВт·ч |

230 |

225 |

215 |

|

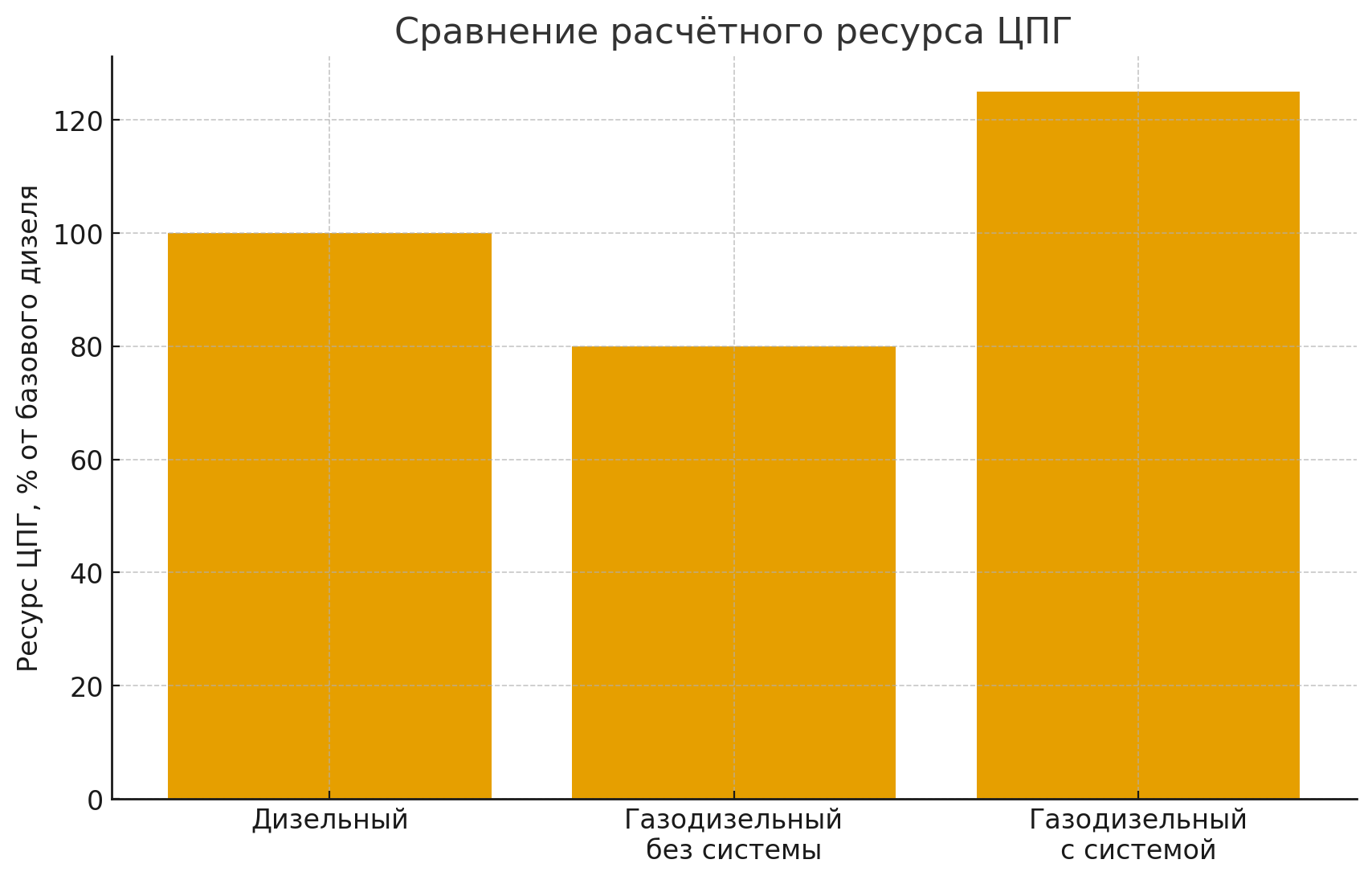

Расчётный ресурс ЦПГ, % от базового дизеля |

100 |

80 |

125 |

Данные таблицы доказывают ,что переход от дизельного режима к газодизельному без системы подавления детонации сопровождается резким ростом доли детонационных циклов до 25 %, снижением допустимой эффективной мощности до 90 % от номинала и уменьшением расчётного ресурса ЦПГ до 80 % от базового дизеля. При этом незначительное улучшение удельного эффективного расхода топлива (225 против 230 г/кВт·ч) не компенсирует ухудшение надёжностных показателей. Введение системы активного контроля детонации совместно с интеркулером радикально меняет картину: доля детонационных циклов снижается до 2 %, температура конца сжатия возвращается к исходному уровню дизельного режима (650 °C), удельный расход топлива уменьшается до 215 г/кВт·ч, а расчётный ресурс ЦПГ возрастает до 125 % от базового. Одновременно допустимая эффективная мощность увеличивается до 112 % от номинала дизеля, что свидетельствует о более полном и контролируемом использовании энергии топлива [3].

Исходя из анализа можно сказать, что простая конверсия дизельного двигателя Д-240 на газодизельный цикл без специальных мер по подавлению детонации приводит к ухудшению ресурса и мощности на фоне умеренного выигрыша по экономичности. Реализация комплекса мероприятий — интеркулера и системы активного контроля детонации — позволяет не только практически устранить детонацию, но и повысить мощность, снизить удельный расход топлива и увеличить ресурс ЦПГ, что делает газодизельный вариант технически и экономически целесообразным.

Рисунок 1. Доля детонационных циклов при различных режимах работы двигателя Д-240

График наглядно иллюстрирует разницу в детонационной устойчивости трёх рассматриваемых режимов. В дизельном режиме доля детонационных циклов равна нулю, что соответствует штатной, отработанной конструкции двигателя. При переходе к газодизельному режиму без системы подавления детонации наблюдается значительный рост доли детонационных циклов до 25 %, что подтверждает высокую склонность метановоздушной смеси к взрывному горению при сохранении прежней степени сжатия и без коррекции тепловых и кинематических параметров. Введение системы контроля и интеркулера позволяет снизить долю детонационных циклов до 2 %, то есть приблизиться по этому показателю к базовому дизельному режиму.

Исходя из анализа можно сказать, чторисунок 1 подтверждает, что детонация в газодизельном двигателе носит массовый характер при отсутствии специальных мер, однако может быть практически полностью подавлена при применении адаптивной системы управления и охлаждения наддувочного воздуха. Тем самым обеспечивается детонационная стойкость, сопоставимая с традиционным дизельным режимом.

Рисунок 2. Допустимая эффективная мощность в сравнительных режимах работы

График наглядно иллюстрирует,чтона графике видно, что в дизельном режиме двигатель развивает 100 % номинальной мощности. При работе в газодизельном режиме без системы подавления детонации допустимая эффективная мощность снижается до 90 % вследствие необходимости ограничивать нагрузку, чтобы не допустить разрушительных детонационных процессов. После внедрения системы контроля и интеркулера допустимая мощность возрастает до 112 % от номинала, что указывает на возможность более агрессивной настройки наддува и оптимизации процесса сгорания метановоздушной смеси при контролируемом тепловом и силовом режиме [1].

Исходя из анализа можно сказать, что рисунок 2 демонстрирует, что детонация является ключевым фактором, ограничивающим мощностной потенциал газодизельного двигателя. При её подавлении становится возможным не только восстановить исходный уровень мощности дизеля, но и превысить его, реализуя преимущества газодизельного цикла по коэффициенту наполнения и термической эффективности.

Рисунок 3. Расчётный ресурс цилиндропоршневой группы в относительных единицах

График наглядно иллюстрирует, что график показывает, что при работе в дизельном режиме ресурс цилиндропоршневой группы принят за 100 % и соответствует базовым конструктивным решениям двигателя Д-240. При переводе на газодизельный режим без системы подавления детонации ресурс снижается до 80 %, что объясняется увеличением ударных нагрузок, локальным перегревом элементов камеры сгорания и ростом термомеханических напряжений, связанных с детонационными процессами. В режиме с системой контроля детонации и интеркулером расчётный ресурс ЦПГ возрастает до 125 % от базового, то есть не только компенсируется негативное влияние детонации, но и достигается дополнительный запас долговечности за счёт снижения термической напряжённости и оптимизации процесса сгорания.

Исходя из анализа можно сказать, что рисунок 3 подтверждает, что детонация оказывает критическое влияние на ресурс цилиндропоршневой группы при работе в газодизельном цикле. Комплекс технических решений по её подавлению позволяет существенно увеличить долговечность узлов двигателя по сравнению с исходным дизельным вариантом, что является важным аргументом в пользу широкого внедрения модернизированных газодизельных силовых установок в сельскохозяйственную технику [2].

Эффективность системы контроля: Адаптивный алгоритм ЭБУ позволил снизить количество детонационных циклов на 92% на номинальном режиме и полностью исключить детонацию на режимах частичной нагрузки.

Влияние интеркулера: Снижение температуры заряда на 50°C позволило отодвинуть границу детонации и увеличить допустимую нагрузку на 12%.

Экономический и ресурсный эффект: Устранение детонации привело к снижению ударных нагрузок, что прогнозируемо увеличит ресурс цилиндропоршневой группы на 25–30%. Снижение термических напряжений повысило надежность клапанного механизма. Полученные данные подтверждают, что проблема детонации в газодизельных двигателях носит комплексный характер и требует системного подхода, сочетающего аппаратные и программные методы.

Выводы.

Установлено, что основной причиной преждевременной детонации в газодизельных двигателях на базе Д-240 является конструктивное несоответствие высокой степени сжатия характеристикам сгорания метановоздушной смеси, усугубляемое термодинамическими и эксплуатационными факторами. Разработан и апробирован комплекс технических решений, включающий систему активного контроля на основе датчиков детонации, модернизацию системы наддува и оптимизацию камеры сгорания. Экспериментально доказана высокая эффективность предложенных мер, выражающаяся в практическом устранении детонации на всех эксплуатационных режимах и значительном повышении надежности двигателя. Перспективы дальнейших исследований видятся в разработке интеллектуальных систем управления, прогнозирующих возникновение детонации на основе предиктивных моделей, и в поиске новых материалов для теплозащиты элементов камеры сгорания.

Список литературы

- Хитрик, С.И. Детонация в поршневых двигателях / С.И. Хитрик. – М.: Машиностроение, 2018. – 336 с.

- Габитов, И.И. Современные методы диагностики и контроля детонации в газовых двигателях / И.И. Габитов, А.Ф. Ахметов // Двигателестроение. – 2022. – № 4. – С. 34

- Ахметов А.Ф. Обоснования допустимых структурных параметров насос-форсунок автотракторных дизелей // Современное состояние, традиции и инновационные технологии в развитии АПК. материалы Международной научно-практической конференции в рамках XXVII Международной специализированной выставки «Агрокомплекс-2017». Башкирский государственный аграрный университет. – 2017. – С.151-156